Einfaches Prinzip, maximale Wirkung

Lager-System entlastet

In fünf Schritten zum Erfolg

Mitarbeiter steuern Materialfluss

Vollgestellt, unübersichtlich, unstrukturiert – in unzähligen Handwerksbetrieben fristet das Materiallager ein trauriges Dasein. Dabei ist das Lager die Schatzkammer eines jeden Betriebes. Denn hier steckt das größte Einsparpotential. Durch die Optimierung der Lagerung und des organisatorischen Umfelds kann Tag für Tag bares Geld gespart werden.

„Möglichst viel Material auf möglichst wenig Fläche – so lautete jahrelang das Prinzip unserer Lagerführung“, sagt Torsten Krempel, Geschäftsführung der Krempel Sanitärtechnik GmbH aus Hamburg (www.sanitaertechnik-krempel.de), „Ein System stand dahinter natürlich nicht. Und auch die Zuständigkeiten waren nicht geklärt.“ Somit fühlte sich für die Materiallagerung und -beschaffung auch niemand verantwortlich. Das Ergebnis: Überflüssiges Material wurde einfach im Lager verstaut und aktuell benötigtes Material musste oftmals noch am Auftragstag kurzfristig für teures Geld per Kurier bestellt werden.

Der Wendepunkt kam im Jahr 2010: Torsten Krempel las in einer Fachzeitschrift einen Beitrag über das Paulus-Lager-System (www.paulus-lager.de) und wusste sofort, das ist die Lösung für die Probleme seines Betriebes. Er nahm Kontakt zu Paulus-Lager auf, führte die notwendigen Vorgespräche und plante gemeinsam mit dem zuständigen Berater die Umstellung seines Lagers. Bereits wenige Monate nach dem ersten Telefonat war es so weit: In einer einwöchigen Einführungsphase wurde unter Anleitung des Beraters das Paulus-Lager-System implementiert. In dieser Zeit, in der der Betrieb auch geschlossen blieb, wurde das gesamte Lager in fünf Schritten zunächst entrümpelt und im Anschluss neu strukturiert und organisiert. Um mehr Platz zu schaffen, wurde außerdem eine zweite Ebene eingezogen.

In fünf Schritten zu nachhaltig mehr Erfolg

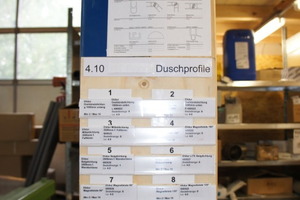

Im ersten Schritt wurde der Ist-Zustand des Betriebes analysiert, die weiteren Schritte und Termine geplant sowie der zeitliche und finanzielle Aufwand besprochen. Der zweite Schritt konzentrierte sich auf die Struktur in der Arbeitsvorbereitung: Es wurden zuerst alle Abläufe und Prozesse – von der Disposition über die Wareneingangsprüfung und den Materialfluss bis hin zur Rechnungsprüfung der Lieferanterechnungen – überprüft und neu definiert. Ziel dabei war, alle Tätigkeiten auf bestimmte Mitarbeiter zu übertragen. Zudem wurde der Aufbau einer eigenen Artikelliste durchgesprochen. Auf Basis der neuen Abläufe und der selbst erstellten Artikelliste wurden im dritten Schritt die optimalen Lagermöbel für den Materialstamm geplant und das sogenannte Clean-Up-Projekt vorbereitet. Im Rahmen des Clean-Up-Projekts im vierten Schritt wurden dann das Materiallager und die Werkstatt aufgeräumt und von sämtlichem überflüssigen Material befreit. Das verbleibende Standardmaterial wurde anschließend so angeordnet, dass immer genügend Vorrat im Betrieb vorhanden ist und der Materialfluss durch die Mitarbeiter gesteuert werden kann. Der fünfte und letzte Schritt war schließlich der Abnahmetermin rund zehn Wochen nach Einrichtung des Paulus-Lager-Systems. Hier wurden alle Abläufe in der Werkstatt und im Büro noch einmal überprüft und gegebenenfalls angepasst. Heute wird bestellt, bevor das Material ausgeht, Expresslieferungen gehören der Vergangenheit an.

Kosten senken und Arbeitsaufwand reduzieren

Das neue System hat sich – dank der Ordnung und der klaren Struktur – vom ersten Tag an bezahlt gemacht. Und auch gut zwei Jahre nach der Umstellung auf Paulus-Lager hat sich daran nichts geändert: „Die Werkstatt, die auch unser Hauptlagerpunkt ist, ist nach wie vor übersichtlich angeordnet, verfügt über vernünftige Verkehrswege und kann jederzeit mit gutem Gewissen Besuchern gezeigt werden“, so Krempel stolz. Da jeder Artikel seinen festen Platz hat und rechtzeitig nachbestellt wird, hat sich die Zeit, die Krempels Mitarbeiter für die Materialzusammenstellung aufwenden, drastisch reduziert. „Zudem haben wir seit der Umstellung auch deutliche Veränderungen bei den Zahlen festgestellt: Durch die neue, sich selbsterhaltende Ordnungsstruktur sind die Lagerhaltungskosten in den Keller gegangen und der Gewinn ist somit stark angestiegen.“

Doch nicht nur die Kasse, auch das gesamte 13-köpfige Team der Krempel Sanitärtechnik GmbH profitiert vom neuen Paulus-Lager: Sämtliche Zuständigkeiten sind geklärt, die Abläufe fließender und dadurch sowohl Mitarbeiter als auch Geschäftsführung deutlich entlastet. „Die Materialorganisation wird nun über unser Sekretariat gemanagt und nimmt durch die täglichen standardisierten Bestellvorgänge nur wenig Zeit in Anspruch“, so Krempel zufrieden. Darüber hinaus hat sich seit der Umstellung auf das Paulus-Lager-System auch der Warenrückgang grundlegend geändert: Überflüssige Ware wird nicht mehr im Lager abgestellt, sondern umgehend an den Lieferanten zurückgesandt. „Aufgrund des Exklusivvertrags mit unserem Lieferanten entfallen glücklicherweise die ansonsten äußerst hohen Rücknahmegebühren“, sagt Krempel und fügt lachend hinzu: „Die Gefahr eines völlig überfüllten und chaotischen Lagers ist in unserem Betrieb also langfristig gebannt.“