Diffusionsoffene Kunststoffrohre!

Hilfe für den Heizungs-Profi

Was anfangs funktionierte, verursacht immer mehr Probleme und bringt selbst qualifizierte SHK-Betriebe an ihre Grenzen. So auch Anfang 2015, als es in einem 6-Familienhaus massive Probleme bei diffusionsoffenen Heizkörper-Einzelanschlussleitungen mit 8 mm Rohrinnendurchmesser auftraten. Der beauftragte Handwerksbetrieb konnte bei diesem Anlagenzustand mit seinem Mitteln nichts mehr ausrichten und schlug eine externe Lösung vor.

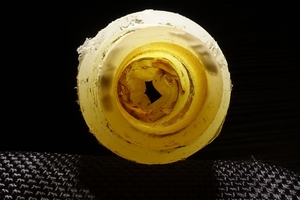

Seit Jahren verursachten die diffusionsoffenen Kunststoffrohre der Wohnungseigentümergemeinschaft Kelterstraße in Schwaikheim Probleme im laufenden Betrieb. Hier gibt es zwei Wohnungen mit diffusionsoffener Fußbodenheizung und zusätzlich im gesamten Haus Heizkörper, die über Etagen-Heizkreisverteiler mit einem nicht nach DIN 4726 sauerstoffdichten Rohr einzeln angeschlossen waren. In Kombination mit den schwarzen Gewinderohren DIN 2440 als Steig- und Verteilleitungen eine „tödliche“ Kombination. Von Jahr zu Jahr setzen sich insbesondere die Heizkörper-Einzelanschlussleitungen immer mehr zu. Der ehemals 8 mm freie Querschnitt verengte sich immer mehr, bis die ersten Heizkörper komplett ausfielen und nicht mehr warm wurden. Spätestens jetzt war allen Beteiligten klar, dass gehandelt werden muss, um den Totalausfall des Systems zu vermeiden. Nur wie und in welcher Vorgehensweise?

Eine erste Idee eines Drittanbieters, das System zum wiederholten Mal komplett zu spülen und mit inhibiertem Wasser (Einsatz chemischer Hemmstoffe) zu betreiben, wurde schnell wieder verworfen. Mit einem kurzfristig funktionierenden und im Nachgang wieder kollabierenden Heizungssystem wäre niemandem geholfen gewesen. Eine optionale Kernsanierung mit Austausch aller betroffenen Leitungen wäre nicht nur technisch auf Grund der Gebäudekubatur kaum umsetzbar gewesen, sondern hätte auch alle darstellbaren Kosten bei Weitem übertroffen.

„Wir waren mit unserem Know-how einfach am Ende und mussten kapitulieren“, so Sven Schlegel, Geschäftsführer der Schlegel Haustechnik GmbH. „Daher haben wir unserem Kunden die Empfehlung ausgesprochen, einen Spezialisten für nicht sauerstoffdichte Rohre hinzuzuziehen“.

Mit der TGA Rohrinnensanierung AG, Anbieter der Verfahrenstechnik oxy[proof]®system, wurde ein Unternehmen gefunden, dass sich exakt auf solche Problemstellungen spezialisiert hat.

Analyse als „Fundament“

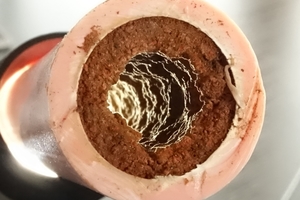

Trotzdem stellte sich auch für die TGA Rohrinnensanierung AG erst einmal grundsätzlich die Frage, ob ein Einsatz bei einem solch kritischen Anlagenzustand noch Sinn macht. Nach einer Wasser- und Zustandsanalyse wurde auf dieser Basis eine objektspezifische Expertise erstellt. Unter anderem mit Hilfe der Thermografie konnten auch kritische Kreise identifiziert und weitergehende Informationen (z.B. zur Durchfluss-Durchgängigkeit) gesammelt werden. Das Ergebnis zeigte: Hier kann noch geholfen werden. Ursachenbeseitigung statt Symptombekämpfung sollte fortan das Motto sein. In einem Zeitfenster von nur drei Wochen wurden mit zwei Sanierungsanlagen insgesamt 64 Einzelanbindungen zu den Heizkörpern mit 8 mm Rohrinnendurchmesser, sowie weitere 18 Fußbodenheizkreise mit 16 x 2 mm erfolgreich saniert. Auch die im Vorfeld als Problemkreise definierten Leitungen konnten erfolgreich geöffnet und sauerstoffdicht nach DIN 4726 beschichtet werden.

Das im Vorfeld abgestimmte Gesamtkonzept berücksichtigte weitergehend den Austausch aller Heizkörper im Gebäude. Zu groß die Gefahr, dass bereits stattgefundene korrosive Angriffe und Verschlammungen in den Heizkörpern oder in den Ventilen im Nachgang zu Funktionsstörungen führen könnten. Diese Arbeiten wurden vollumfänglich von der Fa. Schlegel Haustechnik GmbH synchron zur Sanierung mit ausgeführt. Weiterhin war es notwendig, alle Heizkreisverteiler zu tauschen und durch moderne Edelstahlverteiler mit Durchflussmessern für den hydraulischen Abgleich zu ersetzen.

Das System ist nach erfolgreicher Sanierung nunmehr sauerstoffdicht nach DIN 4726 und erfüllt jetzt auch in dieser Hinsicht den heutigen Stand der Technik.

Technischer Hintergrund

Die oxy[proof]®system Sanierungstechnik wird im Speziellen bei diffusionsoffenen Kunststoffrohren im Bestand älterer Gebäude aus den 70er und 80er Jahren zum Einsatz gebracht. Hierbei wird nachträglich durch einen Beschichtungsprozess die Sauerstoffdichtigkeit der Rohre nach DIN 4726 erreicht. Was einfach klingt, unterliegt im Ablauf streng vorgegebenen Arbeitsprozessen, die auf den ersten Blick einer Fließbandfertigung ähneln. Die Spezialisten der TGA Rohrinnensanierung AG wissen jedoch, für eine erfolgreiche, nachhaltige Sanierung betroffener Anlagen müssen komplexe Zusammenhänge aber auch Unwägbarkeiten berücksichtigt werden, die nicht immer offensichtlich sind.

Rohrinnensanierung ganz „einfach“

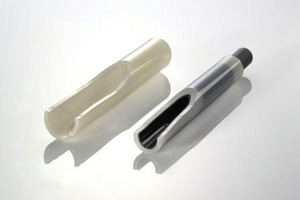

Eigentlich klingt alles ganz einfach: Trocknen, sandstrahlen, beschichten und fertig ist das Rohr im Rohr. Aber „Erstens kommt es anders, zweitens als man denkt“. Um es vorwegzunehmen, die Rohrinnensanierung alter, diffusionsoffener Kunststoffrohre unterliegt zwar strikten und auch im Wesentlichen gleichen Vorgaben, aber ein Fließbandprozess ist es deswegen noch lange nicht. Mal mehr, mal weniger verschlammte, fast verdichtete, runde oder ovale Rohre, Überlängen, eingeschliffene Ventile und/oder Heizkörper, Knicke im Rohr, Montagefehler… Die Aufstellung ließe sich wohl beliebig weiter fortführen. Alleine in den letzten zehn Jahren gab es vom Nagel im Rohr bis hin zu T-Stücken in einem Fußbodenheizkreislauf und einer Überlänge in einem Heizkreis von 315m (!) wohl nichts, was es nicht gibt. Einen Systemspezialisten zeichnet es aus, dass er nicht vor solchen Problemstellungen kapituliert, sondern die Systemtechnik stetig weiterentwickelt.

Sicherlich bleiben die grundsätzlichen Arbeitsprozesse immer gleich, die Unterschiede liegen in der Detailbewertung eines jeden einzelnen Fußbodenheizkreises. Trocknen, wie lange, bei welcher Temperatur und bei welchem Reinheitsgrad der Druckluft? Sandstrahlen, mit welchem Granulat und in welcher Menge? Kunststoffkugeln, Schlacke, Glasperlen, Edelkorund oder gar Nussschalen und wenn ja mit welcher Körnung und welche Drücke müssen statisch und dynamisch am Sandstrahlgerät anliegen, um das versprödete Rohr nicht zu beschädigen? Wie stelle ich Montagefehler wie z.B. Knicke im Rohr fest und wann kann ich noch beschichten und wann nicht mehr?

Die Antworten zu all diesen Fragen liegen sicherlich zum Teil in der (Praxis-) Erfahrung. Ein zweiter und mindestens genauso wichtiger Punkt ist jedoch die konsequente Weiterentwicklung der Systemtechnik. Forschung und Entwicklung ist hierbei das Fundament. Nehmen wir mal als Beispiel die Rohrinnensanierung eines oval-förmigen, diffusionsoffenen Kunststoffrohres. Die grundsätzlichen Arbeitsprozesse Trocknen, Sandstrahlen und Beschichten sind die gleichen wie bei einem runden Rohr – Thema „Fließbandfertigung/gleiche Arbeitsprozesse“. Der Teufel steckt jedoch im Detail: Kann die gleiche Viskosität beim Beschichtungsmaterial und können die gleichen, also kreisrunden, Kalibrierwerkzeuge verwendet werden? Wie verhalten sich das Strahlgut beim Sandstrahlen und die Druckluft beim sich anschließenden Beschichtungsprozess in einem ovalen Rohr? Diese Fragen können nur im Labor und an Prüfständen beantwortet werden, sprichwörtliches „Learning by doing“ auch am offen verlegten Rohr. Wenn der Lösungsansatz gefunden ist, werden oft Hilfsmittel und Werkzeuge benötigt, die es noch gar nicht gibt. Formen müssen von einem Modellbauer gegossen werden, Kalibrierwerkzeuge müssen rohrspezifisch mit Vakuumanmischern auf Form gefertigt werden. Weitere Werkzeuge müssen aus der Zahn- und Medizintechnik auf die Rohrinnensanierung und deren Bedürfnisse implementiert werden.

Neues aus der Praxis

Nicht ein Quartal im Jahr vergeht, ohne dass ein neues Anforderungsprofil aus der Praxis heraus gefordert wird. Ist der Lösungsansatz durch Forschung & Entwicklung gefunden, kann dieser wieder in einen Standard Arbeitsprozess integriert werden. Die wohl zutreffendste Spezifizierung der Vorgehensweise ist im PDCA-Zyklus, in einem kontinuierlichen Verbesserungsprozess im Sinne der DIN ISO 9001, zu sehen. PDCA besteht hierbei aus den vier Elementen Plan-Do-Check-Act und bedeutet im übertragenen Sinne Planen – Tun – Überprüfen – Umsetzen. Alle Prozesse werden erfasst und verbindlich festgelegt. Diese Festlegungen erfolgen schriftlich und die entsprechenden Dokumente werden den Systemtechnikern für die Umsetzung in der Praxis übergeben.

Auch der Thematik Protokollierung und Archivierung, bis hin zu Rückstellproben des Beschichtungsmaterials, muss größte Aufmerksamkeit geschenkt werden. Hier ist die konsequente Anwendung und Umsetzung der DIN ISO 9001 zwingend Voraussetzung. In der Praxis manchmal im Sinne der Notwendigkeit hinterfragt, ist es für die Spezialisten der oxy[proof]®system Sanierungstechnik keine Frage der Notwendigkeit, sondern eine Vorgabe und somit Leitfaden zur konsequenten Umsetzung. Ein „gelebtes“ Qualitätsmanagement führt zu Qualitätssicherung und optimierten Arbeitsabläufen.

Ein für die Heizungsfachfirma nicht ganz uninteressanter Aspekt im Zusammenhang zur Rohrinnensanierung ist weiterhin die Möglichkeit, bestehende alte Fußbodenheizungen energetisch zu optimieren. Der große Vorteil der Rohrinnensanierung ist hierbei, dass die einzelnen Leitungslängen der Fußbodenheizkreise, auch ohne Bestandspläne und Dokumentationen/Berechnungen, auf den Meter genau ermittelt werden können. Dies ermöglicht im Sinne des hydraulischen Abgleichs über das Verfahren A (Näherungsverfahren) oder Verfahren B (raumweise Heizlastberechnung) hinausgehend noch die Berücksichtigung der exakten Heizkreislängen im Bestand. Praxisgerechter geht es kaum und der hydraulische Abgleich ist grundsätzlich Bestandteil einer jeden Rohrinnensanierung und somit in der Dienstleistung an sich inkludiert.

Fazit

Zusammenfassend ist zu sagen, dass die Rohrinnensanierung von alten, diffusionsoffenen Kunststoffrohren zwar im Kern immer nach gleichen Strukturen abläuft, sicherlich aber kein Fließbandprozess ist.

Jeder Installateur kennt das, wenn er ein Bad kernsaniert: Die „bösen“ Überraschungen liegen oft im Verborgenen, respektive hinter der Wand. Genauso ist es manchmal bei den diffusionsoffen Fußbodenheizungen aus den 70er und 80er Jahren, nur eben im Fußbodenaufbau/Estrich. Die Systemspezialisten der oxy[proof]®system Sanierungstechnik bieten hierbei dem örtlichen Heizungsbauer die komplette Palette an Unterstützung und vor allem die eigene Erfahrung aus über einem Jahrzehnt Know-how Rohrinnensanierung an. Eingesetzt wird eine fertige Systemtechnik, die sich am Markt etabliert hat. Bei etwaigen Sonderfällen muss geprüft werden, ob für diesen speziellen Fall bereits eine Lösung entwickelt wurde. Wenn nicht, wird weiter geforscht und entwickelt bis der Lösungsansatz gefunden ist. Doch Vorsicht, jede Technik hat ihre Grenzen, so auch das oxy[proof]®system. Bei Undichtigkeiten am Kunststoffrohr und/oder aber bei verdichteten Fußbodenheizkreisen, z.B. durch Druck-Impuls-Spülungen, ist i.d.R. eine Rohrinnensanierung nicht mehr möglich. Im Zweifelsfall kontaktieren Sie bitte die Technikabteilung der TGA Rohrinnensanierung AG, um objektspezifisch die richtige Vorgehensweise zu finden. Der Vertrieb des oxy[proof]®systems über den Heizungsbau und mögliche Optionen können auf der Homepage unter www.oxyproof.de im Fachbereich eingesehen werden.

###Nur online###

Hier geht es zum YouTube-Video der TGA Rohrinnensanierung AG zur Fußbodensanierungsanierung:

https://www.youtube.com/watch?v=o0ViALwL1u8

Literatur

- DIN 4726 „Warmwasser-Flächenheizungen und Heizkörperanbindungen -Kunststoffrohr- und Verbundrohrleitungssysteme“ (10/2008)

- DIN ISO 9001“ Qualitätsmanagementsysteme – Anforderungen“ (2008-12/2015-11)

- VDZ Fachregel „Optimierung von Heizungsanlagen im Bestand“ und „Formular hydraulischer Abgleich“ (jeweils aktuelle Fassung)

- NTB Interstaatliche Hochschule für Technik in Buchs, Schweiz. „Langzeitverhalten von Thermoplasten“ (2008), Prof. Dr. Samuel Affolter

- Wissenschaftliche Beiträge (2016) TH Wildau „Optimierung von Epoxidharzsystemen für PE-Rohrinnenbeschichtungen als Sauerstoffsperrschicht“, Eckhardt Kornejew, Harald Goering, Michael Herzog

###Nur online###

Problem diffusionsoffene Kunststoffrohre

Kunststoffrohre der ersten Generation sind bekanntlich wegen Ihres molekularen Aufbaus und Ihrer niedrigeren Dichte für Gase durchlässig. Geeignete Alterungsschutzmittel (Stabilisatoren) sollen diese gegen die Zerstörung durch Luftsauerstoff, Wärme, Sonnenlicht, Scherung und Metallionen schützen. Sie greifen hemmend in den Alterungsprozess ein. Die Gebrauchstüchtigkeit des Werkstoffes wird dadurch wesentlich verlängert. Antioxidantien und Stabilisatoren können jedoch schon nach kurzer Zeit durch das Wasser ausgelaugt werden. Durch das Wasser wird eine Konzentrationsdifferenz im diffusionsoffenen Kunststoffrohr erzeugt. Dies wiederum führt zu einer ständigen Migration dieser Verbindungen in Richtung PE-Wasser-Grenzfläche. Bei der Sauerstoffdiffusion durch die Kunststoffrohre wird deren Form durch die Oxidation von Ketten oder Strukturelementen verändert, was in der Regel mit einer deutlichen Verschlechterung der Eigenschaften verbunden ist. Am Ende dieser Kette stehen dann die Undichtigkeiten.