BHKW – vier Buchstaben für mehr Effizienz

Teil 2: Installation von BHWK und Praxisbeispiele

Während im ersten Teil (erschienen in der Ausgabe 3/2020 des SHK Profi) die Funktionsweise von BHWK erläutert und die Vorteile aufgezählt wurden, widmet sich der zweite Teil der Frage, wie ein BHWK installiert wird. Schritt für Schritt wird der Installationsprozess vorgestellt, anhand von Praxisbeispielen werden Einsatzmöglichkeiten verdeutlicht.

Hier geht es zum ersten Teil der Beitragsserie zu BHKW: Vorteile und Betriebsweise

Blockheizkraftwerke spielen bei der Energiewende eine wichtige Rolle: Sie machen die Wärme verwertbar, die gewöhnlich bei der Stromerzeugung aus fossilen Brennstoffen entsteht. In konventionellen Kraftwerken wird diese Wärme ungenutzt an die Umwelt abgegeben. Für die Errichtung einer KWK-Anlage bedarf es sorgfältiger Planung und einer gewissen Erfahrung. Dennoch lässt sich ein Blockheizkraftwerk mit überschaubarem Aufwand installieren, die Abläufe ähneln der Installation eines Gasheizkessels. Nachdem ein BHKW unter Berücksichtigung der Mindestabstände aufgestellt und ausgerichtet ist, umfasst die Installation insbesondere nachfolgende Schritte:

Abgasanschluss herstellen

Kondensatanschluss herstellen

Heizkreisanschluss herstellen

Gasversorgung herstellen

Elektrisch einbinden

Lüftungssystem installieren

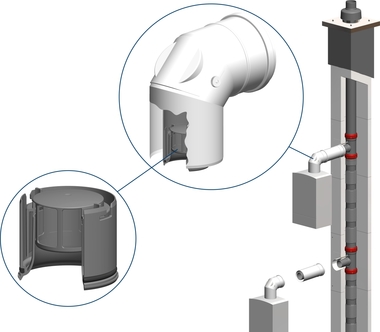

Schritt 1: Abgasanschluss

Grundsätzlich sollte vor der Installation des BHKWs der zuständige Bezirksschornsteinfegermeister informiert werden, der sich auch um die spätere Abnahme der Abgasanlage kümmert. Der Heizungsfachmann schließt das BHKW über eine Abgas-Einzelleitung an einen eigenen Kamin an. Die Abgasleitungen sind gasdicht und druckfest nach DIN V 18160-1 auszuführen.

Wichtig: Abgasleitungen müssen mit Gefälle zum nächsten Kondensatanschluss verlegt werden. Generell müssen Abgasleitungen aus kondenswasserfestem Material bestehen, um Korrosionsschäden durch saures Kondensat zu vermeiden. Dazu eignet sich zum Beispiel Edelstahl mit einer Wandstärke von mindestens 1 mm. Beim Abgasanschluss sind auch Maßnahmen zur Schalldämmung zu berücksichtigen. Dazu zählen: Axialkompensatoren zur Körperschallentkopplung und Aufnahme von Wärmespannungen, speziell auf das BHKW abgestimmte Abgasschalldämpfer, Reinigungs- und Entwässerungsstutzen sowie gegebenenfalls Abgasthermometer und separater Messstutzen. Läuft eine Leitung durch die Wand des Aufstellraums ins Freie oder zum Kamin mit Überschubrohr, sollte diese immer mit Ringspalt und Spaltisolierung ausgeführt werden.

Schritt 2: Kondensatanschluss

Das Kondensat eines BHKW ist wie bei Brennwertkesseln sauer und hat bei Erdgas in der Regel einen pH-Wert zwischen etwa 2,8 und 4,9. Rohre im Kondensatablauf sind säurebeständig und warmfest auszuführen, auch auf Frostsicherheit bis zum Kondensatschacht ist zu achten. Das Gefälle eines Kondensatrohres sollte mindestens 3 % betragen. Damit kein Abgas aus dem Kondensatablauf austritt, ist jede Entwässerung über eine eigene Wasservorlage mit einer Höhe von mindestens 400 mm abzuführen. Kondensatleitungen sind regelmäßig auf freien Ablauf und ausreichende Wasservorlage zu prüfen.

Schritt 3: Heizkreisanschluss

Anschließend folgt der übliche Heizkreisanschluss mit Installation der Vor- und Rücklaufleitungen, Sicherheitsventil und Ausdehnungsgefäß entsprechend der Heizungsanlage. Um einen Anlagenschaden durch verunreinigtes Heizwasser zu vermeiden, sollten Feinfilter und Magnetitabscheider in den Heizwasser-Rücklauf installiert werden. Für einen störungsfreien Betrieb muss das BHKW immer mit Heizwasser entsprechend den Vorgaben des Herstellers befüllt werden.

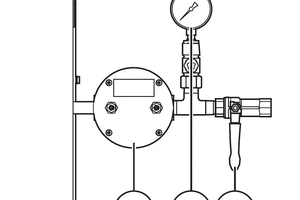

Schritt 4: Gasversorgung

Danach stellt der entsprechend qualifizierte Fachmann die Gasversorgung her. Wenn der Gas-Anschlussdruck nicht den Anforderungen entspricht, sind zusätzliche Druckerhöhungs- oder Druckreduziereinrichtungen einzubauen. Dabei sind die Regelzeiten der in den BHKW enthaltenen Sicherheits-Gasregelstrecken sowie die Richtlinien des DVGW-Arbeitsblattes G260 zu berücksichtigen. Vor der ersten Inbetriebnahme müssen alle gasführenden Leitungen, Anschlüsse und Armaturen auf Dichtheit geprüft werden.

Schritt 5: Elektrik

Auch der elektrische Anschluss ist von einem zugelassenen Fachbetrieb auszuführen. Die Anschlusspunkte lassen sich anhand des mitgelieferten Schaltplans, der Klemmleisten und der Klemmennummern lokalisieren. Kabelart und Länge der Verkabelung sind entsprechend des BHKW-Leistungsvermögens mit Reserve für 100 % Dauerbetrieb und hohe Umgebungstemperatur auszulegen.

Schritt 6: Lüftung

Für den Dauerbetrieb eines Blockheizkraftwerkes ist eine störungsfreie Zu- und Abluftführung sowie eine kontinuierliche Versorgung mit Verbrennungsluft erforderlich. In der Regel wird die Zuluft aus dem Aufstellraum über Öffnungen im BHKW angesaugt. Die Abluft wird über eine Abluftleitung ins Freie geblasen. Bei kleineren BHKW kann die Abwärme auch über die Oberfläche des BHKW oder per integriertem Lüfter in den Aufstellraum abgegeben werden. Über Zu- und Abluftöffnungen des Aufstellraums, gegebenenfalls mit Lüfterunterstützung, ist dann sicherzustellen, dass die Wärme abgeführt werden kann.

Nach der Installation, vor der Inbetriebnahme

Sind diese sechs Schritte erledigt, werden der Motorkühlkreislauf entsprechend der Vorgaben mit Kühlwasser, der Motor mit Schmieröl und das BHKW mit Heizwasser befüllt. Nach Prüfungen auf gasseitige Dichtheit, der Zu- und Abluftöffnungen sowie des Abgasanschlusses und Montage der Schalldämmelemente, wird das BHKW in Betrieb genommen. Dies erfolgt gewöhnlich durch Servicepersonal des Herstellers.

Wichtig: Mindestens 14 Tage vor Inbetriebnahme sollte das BHKW beim Hersteller inklusive benötigter Dokumente zur Inbetriebnahme angemeldet werden. Zu den Dokumenten zählen üblicherweise unter anderem Kopien der Anmeldung beim Energieversorger, beim Gasversorger, Druckprotokoll des Gaszuleitungssystems und Abnahmeprotokoll des Bezirksschornsteinfegermeisters.

Wartung nach Plan

Ein BHKW ist im Betrieb vielen Einflüssen wie Verschleiß, Alterung, sowie thermischen und mechanischen Belastungen ausgesetzt. Dies wird als Abnutzung gemäß DIN 31051 bezeichnet. Die Bauteile – unterschieden zwischen Verschleißteilen und zeitbegrenzten Teilen – haben einen Abnutzungsvorrat. Ist dieser nahezu aufgebraucht, sind sie zu tauschen. Wartungspläne (mit Verschleißteilen) und Instandhaltungspläne (mit Ersatzteilen) geben darüber genau Auskunft.

Zu den Verschleißteilen zählen bspw. Zündkerzen, Luft- und Ölfilter, die der Fachmann beim regelmäßigen Service ersetzt. Zeitbegrenzte Teile sind im Wesentlichen der Motor, der Katalysator und die Wärmeüberträger. Deren Austausch findet in größeren Zeiträumen statt, abhängig von den Ergebnissen der Inspektionen. Die Motoren in modernen BHKWs sind so konstruiert, dass sie nur alle 2.000 Stunden, bei kleineren BHKWs sogar nur alle 10.000 Stunden gewartet werden müssen. Der Bundesverband Kraft-Wärme-Kopplung e.V. vergleicht das zur besseren Veranschaulichung mit einem Automotor: Umgerechnet auf die Laufzeit eines PKW-Motors mit einer durchschnittlichen Geschwindigkeit von 50 km/h wäre die erste Wartung erst nach 150.000 bis 400.000 km fällig. Bei BHKW-Motoren hingegen steht die erste Generalüberholung erst nach 30.000 bis 40.000 Stunden an, umgerechnet nach 1,5 bis 2 Mio. km. Danach läuft es wieder wie neu.

Praxisbeispiel 1: BHKW im Wellnessresort

Ein Heizsystem mit Blockheizkraftwerk und zwei Kesseln garantiert maximalen Wärme- und Warmwasserkomfort im fränkischen Siebenquell GesundZeitResort in Weißenstadt. Ein Buderus Blockheizkraftwerk „Loganova EN240“ mit einer Gesamteffizienz von 91,8 % übernimmt die Grundlast des Wellnessresorts. Die elektrische Leistung beträgt 240 kW, die thermische Leistung 374 kW. Zur Spitzenlastabdeckung dienen ein Öl-/Gas-Brennwertkessel „Logano plus SB745“ mit 1.200 kW Leistung und ein Öl-/Gas-Niedertemperaturheizkessel „Logano GE615“ mit 660 kW Leistung. Das Heizsystem versorgt ein Hotel mit 124 Zimmern und drei Tagungsräumen, drei Restaurants, Wasserwelt, Saunawelt mit acht Saunen, Fitnessstudio und Spa-Bereich. Von -10 °C – für eine Schneekammer im Wellnessbereich – bis +95 °C werden Temperaturunterschiede von mehr als 100 °C abgedeckt. Auf rund 8.500 Betriebsstunden kommt das BHKW jährlich, gut 1,9 MWh werden in diesem Zeitraum erzeugt – das entspricht dem durchschnittlichen Jahresstromverbrauch von mehr als 600 Zwei-Personen-Haushalten.

Praxisbeispiel 2: BHKW im Produktionsbetrieb

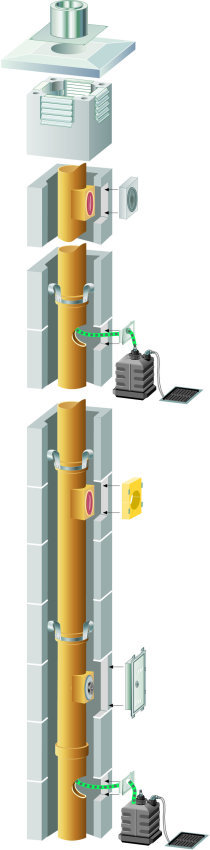

Die Kunststofftechnik Bernt GmbH (KTB) produziert und veredelt Kunststoffteile. Abnehmer sind außer Automobilherstellern auch Unternehmen aus dem Haushaltsgeräte- sowie Sanitärbereich. KTB nennt eine hochmoderne Produktion im Gewerbepark Kaufbeuren sein Eigen. Zwei Galvanikhallen mit jeweils mehr als 3.000 m2 und weitere Hallen mit gut 5.600 m2 Nutzfläche bieten viel Platz für Maschinen, Logistik und Büros. Um die Energiekosten deutlich zu senken, ließ KTB die Heiztechnik ausbauen und auf den neuesten Stand bringen. Jetzt bildet ein Buderus Heizsystem mit zwei Blockheizkraftwerken die Basis für einen zuverlässigen Herstellungs- und Veredelungsablauf der Kunststoffteile – denn ohne Wärme und Strom keine Verchromung. Mittels moderner Kraft-Wärme-Kopplung wird jetzt zugleich Strom und Wärme erzeugt: Installiert wurden zwei erdgasbetriebene Buderus BHKW-Kompaktmodule „Loganova EN140“ mit einer elektrischen Leistung von je 140 kW und einer thermischen Leistung von je 212 kW. Die schmale Bauform der BHKW war ideal für die Gegebenheiten bei KTB, zumal noch zwei große 10.000-l-BHKW- und System-Pufferspeicher das System im Aufstellraum ergänzten. Sie dienen dazu, Wärmeangebot und -bedarf auszugleichen und sind in Reihe geschaltet.

Die Modernisierung des Heizsystems schlug sich bereits nach kurzer Laufzeit in deutlich niedrigeren Verbrauchswerten und Energiekosten nieder. KTB deckt über die BHKW nun mehr als 20 % seines Strombedarfs durch Eigenproduktion. Das ist eine nachhaltige Investition in ein kostensparendes und umweltfreundlicheres Heizsystem.