Abwärme nutzen

Abgaswärmetauscher in Waffelbäckerei

Eine Möglichkeit Abwärme zu nutzen, besteht in der Einspeisung in ein Nah- oder Fernwärmenetz mit Hilfe von Abgaswärmetauschern. Eine Waffelbäckerei in Venne nimmt dabei als Wärmelieferant eine Schlüsselposition ein.

Im Rahmen einer Klimainitiative werden im Landkreis Osnabrück seit 2011 Projekte umgesetzt, die die bessere Ausnutzung von Energie zum Ziel haben. Ein Wärmekataster erfasst potentielle Wärmegeber, in deren Produktionsprozess hohe Mengen an Abwärme anfallen, etwa Ziegeleien, Bäckereien sowie Betriebe der Metallverarbeitung. Eine Möglichkeit besteht darin, die Wärme in ein Nah- oder Fernwärmenetz einzuspeisen.

Wärmegeber Waffelfabrik

Europas größte Waffelfabrik Meyer zu Venne (www.waffel-meyer.com) produziert in der dritten Generation Flach- und Rundwaffeln für die Lebensmittel- und Süßwarenindustrie. 1968 wurden die ersten vollautomatischen Backanlagen betrieben. Jährlich laufen ca. 2,9 Mrd. Waffelprodukte auf einer Produktionsfläche von insgesamt 26.000 m² vom Band.

Im „Waffeldorf“ Venne wird derzeit ein Nahwärmenetz aufgebaut, das mehr als 150 Gebäude umfasst. Die eigens gegründete Genossenschaft Venner Energie eG investierte dafür rund 5 Mio. Euro in Wärmeauskopplung mit 1,2 MW, eine Heizzentrale mit 2,5 MW sowie 10 km umfassende Nahwärmetrasse. Investitionen und späterer Betrieb der gesamten Technik liegen durch die Venner Energie eG komplett in Bürgerhand.

Abwärme als Energiequelle

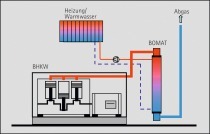

Das Abgas der Öfen wird mit Hilfe von 20 Abgaswärmetauschern genutzt. Sie wurden vom Hersteller Schräder (www.schraeder.com) speziell auf die Leistungen der einzelnen Anlagen abgestimmt. Bei einem durchschnittlichen Betrieb werden 1.212 kWh ausgekoppelt und in das Nahwärmenetz eingespeist. So lassen sich rund 85 % der insgesamt benötigten Wärme abzweigen. Der komplette Bereich der Abgaswärmenutzung wurde nach den Planungen der IngenieurNetzwerk Energie eG (www.ineg-energie.de) neu errichtet. Die Umsetzung lag in Händen der Krapp Objekte GmbH & Co. KG (www.krapp.de) aus Lohne.

Durch den Einbau der Abgaswärmetauscher war ein Teil der Abgasanlage neu zu konzipieren und sämtliche Leitungen bis zur Wärmeübergabe zu installieren. Dies umfasste unter anderem die Anschlüsse bis zu den einzelnen Wärmetauschern und alle wasserführenden Rohre. Des Weiteren war die Anbindung des 1.000 m³ fassenden Pufferspeichers zu realisieren. Hier findet eine Temperaturschichtung bis 90 °C statt.

Das eingesetzte Rohrleitungssystem „Sanha-Therm“ für geschlossene Kreisläufe besteht aus Pressfittings mit einer schwarzen Formteildichtung aus EPDM (Ethylen-Propylen-Dien-Kautschuk) und C-Stahl-Rohren nach DIN EN 10305-3. Als Betriebsbedingungen für Wasser wird ein Druck von maximal 16 bar angegeben. Die verwendeten Dichtringe können in einem Temperaturbereich zwischen -30 und 120 °C verwendet werden. Zum Einsatz kamen die Dimensionen zwischen 28 und 108 mm. Neben etwa 1.330 m Rohr waren entsprechend viele Fittings zu verarbeiten.

Die Installateure des SHK-Unternehmens Krapp verlegten die Rohre unter den Hallendecken, wobei als Verbindung ausschließlich Verpressen gewählt wurde. „Wir haben mit den Sanha-Systemen gute Erfahrungen gemacht und die Presstechnik ist bei diesen Dimensionen heutzutage Standard“, stellt man von Seiten des Unternehmens fest. „Vor allem die Werkzeugkompatibilität hilft uns bei den Abläufen auf der Baustelle sehr, da wir so unser vorhandenes Werkzeug unabhängig von der Presskontur nutzen können.“ Die Werkzeugkompatibilität ist eine von drei Eigenschaften, die Sanha (www.sanha.de) unter der Bezeichnung „combipress“ zusammenfasst: Damit können Fittings und Rohre mit Pressbacken bzw. -schlingen mit einer SA-, V- oder M-Originalkontur bis 54 mm bzw. mit einer SA oder M-Originalkontur bis 108 mm verpresst werden. Auf diese Weise wird jedes Verwechslungsrisiko von Werkzeug auf der Baustelle unterbunden. Ergänzt wird dies mit der Unverpresst-undicht-Funktion (UVUD). Vor dem Pressen besteht eine zertifizierte Zwangsundichtigkeit der Verbindungen. Die Gleithaftung, auch Push & Stay genannt, bewirkt eine einfache, sichere Montage in jeder Position.

In den Produktionshallen wurden die Installationen mit einer 100%igen Mineralwolle-Dämmung und VA-Mantel ausgeführt, um den Hygieneanforderungen zu genügen. Im Lagerbereich hat man Blechmäntel in verzinkter Ausführung als Schutz der Dämmung eingesetzt.

Erste Erfahrungen

Nutzung des Einsparpotenzials für die Waffelbäckerei, um 1.000.000 kg geringerer CO2-Ausstoß, um bis zu 30 % geringere Energiekosten für die angeschlossenen Nahwärmenutzer – diese Ergebnisse können sich sehen lassen. Ein langlebiges und zuverlässiges Rohrleitungssystem stellt sicher, dass die guten Werte auch langfristig gehalten werden. Das außergewöhnliche Projekt der Waffelbäckerei Meyer zu Venne und der Venner Bürger wurde bereits im Rahmen des Niedersächsischen Klimaschutzwettbewerbs ausgezeichnet.