Einzelfeuerstätten

Zusammenspiel mit raumlufttechnischen Anlagen

Sicherer Betrieb hat Priorität

Der gemeinsame Betrieb von Einzelfeuerstätte und luftsaugenden Einrichtungen unterliegt strengen Regeln, denn die Sicherheit der Bewohner muss in jedem Fall gewährleistet sein. Die relevanten Faktoren und die Bedeutung des 4-Pa-Tests werden hier ebenso skizziert wie der Einsatz einer elektronischen Ofensteuerung.

Die Wärme eines mit Holz oder Pellets befeuerten Ofens wird hierzulande hoch geschätzt. Dabei finden Feuerstätten in jeder Größe und Ausführung ihren Platz oft auch in modernen bzw. sanierten, dichten Gebäuden. Diese verfügen nicht selten über raumlufttechnische Anlagen wie Wohnungslüftung, Dunstabzugshaube, Badlüfter oder auch Abluft-Wäschetrockner. Solche Komponenten beeinflussen den Betrieb der Feuerstätte. Daher muss das Zusammenwirken genau untersucht und bei Bedarf durch Sicherheitseinrichtungen ergänzt werden. Der Schornsteinfeger ist hier der relevante Ansprechpartner, der mit Planer und Bauherr die wesentlichen Aspekte klärt.

Im Kern geht es vor allem um die Verbrennungsluft, mit der jede Feuerstätte versorgt werden muss. Zunächst wird der raumluftabhängige Betrieb betrachtet: Die Feuerstätte entnimmt die Verbrennungsluft dem (Aufstell-)Raum, ebenso wie die raumlufttechnischen Komponenten, abhängig von ihrer Platzierung. Sie beeinflussen sich dadurch gegenseitig in ihrer Funktion. Die Frage, ob Kontaktschalter, Differenzdruckwächter oder Verriegelungen zu installieren sind, lässt sich mit Hilfe eines 4-Pa-Tests feststellen. Dieser wird vom Schornsteinfeger durchgeführt.

Kritische Grenze 4 Pa

Das wesentliche Kriterium, das aus Sicherheitsgründen erfüllt werden muss, ist das ausreichende Raumluftvolumen: Pro 1 kW Gesamtnennleistung müssen mindestens 4 m³ zur Verfügung stehen. Je nach Bauweise und Dichtheit können auch Nebenräume zu einem Raumluftverbund hinzugezogen werden. In diesem Fall muss das Nachströmen der Luft sichergestellt sein. Das Raumluftvolumen gilt als ausreichend groß, wenn der Feuerstätte ein Verbrennungsluftvolumen von 1,6 m³/h pro kW zur Verfügung steht. Dabei wird von einem Mindestluftwechsel von 0,4 h-1 ausgegangen.

Die Messung für den 4-Pa-Test kann im vereinfachten oder ausführlichen Verfahren durchgeführt werden. Bei ersterem wird mit zwei gleich langen, flexiblen Kapillarschläuchen der Differenzdruck zwischen Aufstellraum und Außenluft aufgezeichnet, wobei Feuerstätte und luftabsaugende Anlage gleichzeitig mindestens drei Minuten unter Volllast in Betrieb sind. Dazu ist ein Abgasmessgerät oder ein Druckmessgerät mit hochauflösenden Feinstdrucksensoren erforderlich.

Beim ausführlichen Verfahren wird das Dichtheitsprüfgerät an die Abgasanlage angeschlossen, so dass der Verbrennungsluftbedarf der Feuerstätte simuliert wird. Ein Druckunterschied von mehr als 4 Pa lässt den Schluss zu, dass die Abgase nicht mehr kontinuierlich und sicher nach außen abgeführt werden, sondern teilweise in den Aufstellraum gelangen. Außerdem kann der Druckunterschied den Verbrennungsablauf empfindlich stören, was wiederum eine Entstehung von Kohlenmonoxid in gefährlichem Maße nach sich zieht. Um dies zu vermeiden, müssen Sicherheitseinrichtungen installiert werden.

Externe Luftzufuhr

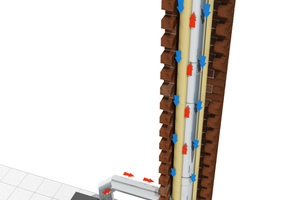

Wenn der Ofen dem Aufstellraum keine Luft entziehen soll, kann die Zufuhr über eine separate Verbindung nach außen erfolgen. Bei modernen Feuerstätten gehört ein solcher Außenluftanschluss immer häufiger zum Standard. Er befindet sich meist hinten oder optional unten am Gerät – dort kann dann ein Kanal ansetzen, der eine Verbindung ins Freie herstellt. Als weitere Option können Luft-Abgas-Schornsteine genutzt werden.

Eine solche externe Luftzufuhr macht die Feuerstätte jedoch nicht automatisch raumluftunabhängig. Diese benötigt das Ü-Zeichen mit der allgemeinen bauaufsichtlichen Zulassung des DIBt. Dann erfüllt sie auch das Kriterium der ausreichenden Dichtheit. Dies wird mit selbsttätig dicht schließenden Türen oder gleichwertigen Lösungen erreicht. Olsberg bietet z. B. mit dem patentierten Compact Türschließsystem eine entsprechende Lösung.

Darüber hinaus darf die Leckagerate gemäß den Anforderungen nicht größer sein als 2 m³/h (bei statischem Überdruck von 10 Pa im Innern der Feuerstätte). Die Grenze des CO-Gehalts bei der Prüfung der Nennwärmeleistung liegt bei 1200 ppm. Um eine Auskühlung in Stillstandszeiten zu verhindern, sollte die Verbrennungsluftleitung mit einer Absperrklappe ausgerüstet werden, die dicht schließt und deren Stellung von außen erkennbar ist. Auf diese zusätzliche Absperrklappe kann verzichtet werden, wenn die Luftleitung mit den Luftschiebern im Gerät ebenfalls ausreichend verschlossen werden kann. Bei raumluftunabhängig arbeitenden Feuerstätten ist ein Unterdruck von bis zu 8 Pa zulässig.

Die Umsetzung im Einzelfall hängt vor allem von den baulichen Gegebenheiten sowie der Beschaffenheit des Aufstellortes ab. Der erforderliche Unterdruck für die ausreichende Verbrennungsluftversorgung der Feuerstätte kann mit Hilfe der EN 13 884-1 genau berechnet werden. Dabei spielen z. B. die Widerstände durch Umlenkungen, Länge oder Abdeckgitter eine Rolle. Aus den zusammengetragenen Werten ergibt sich der korrekte Querschnitt der Zuluftleitung. Vorteilhaft für den Fachhandwerker ist es, den Bauherrn schon im frühen Planungsstadium auf die hier genannten kritischen Punkte hinzuweisen, vor allem im Hinblick auf dessen eigene Sicherheit.

Pluspunkte Komfort und Effizienz

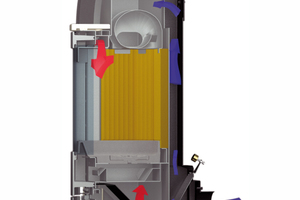

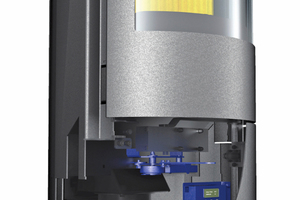

Dem Anspruch an den sicheren Feuerstättenbetrieb kann darüber hinaus mit einer Ofensteuerung entsprochen werden. Als Beispiel sei der „Olsberg Efficiency Controller“ genannt, kurz „OEC“ und „OEC II“, die dem Ofenbetreiber die Feineinstellung abnehmen. Die Zufuhr der Verbrennungsluft wird während des gesamten Abbrandes automatisch geregelt und die Konvektionsluftabgabe dynamisch, das heißt in Abhängigkeit der Raumtemperatur, angepasst („OEC II“). Am Ende des Abbrandes in der Grundglutphase schließt der „OEC“ die Luftzufuhr und verhindert so ein Auskühlen der Feuerstätte sowie des Aufstellraumes. Ziel ist es, neben dem hohen Bedienungskomfort niedrige Emissionen und eine hohe Brennstoffausnutzung zu erreichen.

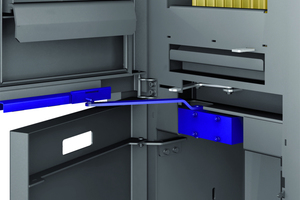

Die OEC-Komponenten werden vom Fachmann gemäß der Montageanleitung eingebaut. Wichtig ist dabei der korrekte Sitz des Türkontaktschalters, damit das Signal an die Elektronikeinheit gesendet werden kann. Dort laufen ebenfalls die Meldungen des Feuertemperatur- und des Raumtemperaturfühlers auf (bei „OEC II“). Zwei kleine Stellmotoren bewegen den Verbrennungsluft- und den Konvektionsluftschieber. Werksseitig ist eine Regelkurve voreingestellt, diese kann am Display geändert werden, sinnvollerweise nach den Erfahrungen einiger Abbrände.