Motorsportteile im optimalen Klima

Ein besonderes Heiz- und Kühlsystem macht es möglich

Kühlen ist in manchen Situationen ein absolutes Muss. Das gilt nicht nur für Rennwagen, die sich auf dem Rundkurs miteinander messen, sondern auch für die Herstellung einzelner Bauteile dieser Boliden, die aus Kohlefaser gefertigt werden. Empur schafft die optimalen, klimatischen Produktionsbedingungen, damit bei der Weinkauf GmbH Highend-Bauteile für den Rennsport entstehen können.

Etwas versteckt, in einem Industriegebiet im Westerwald hat die Weinkauf GmbH ihren Unternehmenssitz. Nur Insider wissen, hier – und nicht etwa in der Nähe von Stuttgart oder München – werden Kohlefaser-Karosserieteile für den Rennsport entwickelt und gebaut. Genaugenommen werden sie im Prepreg-Verfahren hergestellt. Prepregs sind mit Reaktionsharzen vorimprägnierte (englisch: pre-impregnated) Kohlefaserbahnen, die ständig gekühlt werden müssen, damit sie nicht unkontrolliert reagieren. Die Kohlefaser wird als Rollenware geliefert und in einem großen Kühlraum bei -18 °C gelagert. Die jeweils benötigte Menge wird entnommen und im gekühlten Schneideraum auf einem lasergesteuerten Schneidetisch in exakt definierte Stücke zerschnitten. Diese werden im ebenfalls konstant gekühlten Legeraum nach einem festgelegten Verlegeplan von Hand in eine Karosserieteilform eingelegt. Anschließend wird das Lagenpaket, gemeinsam mit der Form, in einem Autoklav – dies ist ein gasdicht verschließbarer Druckbehälter – bei Temperaturen um 100 °C und permanentem Überdruck in 8 bis 12 Stunden zu einem Kohlefaser-Karosserieteil verpresst.

Eine im Prepreg-Verfahren hergestellte Tür wiegt nur 2,5 bis 3 g, statt der üblichen 10 bis 15 kg. Dafür kostet sie aber auch ein Vielfaches der üblichen Variante aus Metall. Eingesetzt wird sie – und alle anderen Bauteile, die aus Kohlefaser gefertigt werden – zur Gewichtsoptimierung von Hochleistungs- und Wettbewerbsfahrzeugen.

Das System hinter der Versorgung

Bei der Planung der neuen Produktionsstätte von Weinkauf lag der Fokus der Überlegungen auf der Herstellung optimaler Bedingungen zur Verarbeitung der Kohlefaser. Jeder Produktionsbereich stellt andere Anforderungen an eine effektive und effiziente Kühlung. Die Techniker der EM-plan waren von Anfang an in die Planung involviert und brachten ihr ganzes Know-how ein. Das Empur-„Geniax“-System machte es möglich, für dieses anspruchsvolle Projekt eine überzeugende Lösung zu entwickeln, die dann auch so realisiert wurde.

Das „Geniax“-System

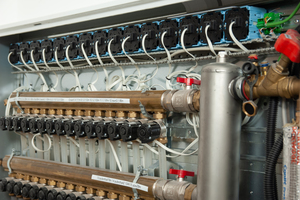

Das gesamte Gebäude wird über das „Geniax“-System gesteuert. Das Empur-„Geniax“-Verteilsystem ist ein Regelungssystem, das eine zeitgenaue oder auf Nutzungsprofilen basierende, individuelle Wärme- oder Kälteversorgung einzelner Räume ermöglicht. Es besteht aus drei Komponenten: Pumpe, Managementsystem und Bedieneinheit. Bei diesem System besitzt jeder Heiz- oder Kühlkreis eine eigene Pumpe. Sie ist das Herzstück. Dabei handelt es sich um eine Nassläufer-Umwälzpumpe in Hocheffizienztechnik. Die Kombination aus BUS-gesteuerter Temperaturregelung und dezentraler Pumpe ermöglicht eine Versorgung mit Wärme oder Kälte exakt in der Höhe, in der sie benötigt wird.

Bei Weinkauf dienen zwei Wärmepumpen, die in Summe 45 kW Leistung erzeugen können und als Kaskade geschaltet sind, als Wärme- bzw. Kältequellen. Um Spitzen abzufangen ist der Speicher mit einer 9-kW-Heizpatrone ausgestattet, die über das „Geniax“-System im Bedarfsfall zugeschaltet wird. Der zum Programm passende Schaltschrank wurde von EM-plan an die besonderen Anforderungen des Industrieunternehmens angepasst und im Empur-Werk als Einzelstück gefertigt sowie anschlussbereit auf die Baustelle geliefert.

Die Deckenkonstruktionen

Der Raum, in dem die Kohlefaser geschnitten und anschließend in die Formen gelegt wird, darf nicht wärmer als 21 °C werden. So wird verhindert, dass die Faserstücke bereits vor der Verpressung in den Autoklaven „an der Luft“ reagieren. Als effektivste Lösung bot sich für die Techniker der EM-plan eine Kühlung des Raumes über die Decke an. Abgehangene Decken sind in modernen Büro-, Gewerbe- und Verwaltungsgebäuden seit langer Zeit der Standard. Sie dienen dem Schallschutz und verbergen große Teile der umfangreichen Haustechnik. Noch nicht so verbreitet ist es, diese im Trockenbau erstellten Decken, auch zur Klimatisierung der Räume zu nutzen.

Die Empur-Deckenelemente wurden in die abgehangene Metallschienenkonstruktion der Rasterdecke – mit dem üblichen 600 x 600 mm Raster – eingelegt und so Teil der Decke. Alle Zuleitungen wurden im Raum zwischen Decke und Rohdecke verlegt – wo sich auch weitere Teile der Haustechnik befinden. Im eingebauten Zustand sieht man vom Element nur das weiße, perforierte Aluminiumblech auf der Unterseite. Die Perforierung ermöglicht nicht nur die schnelle Abgabe von Wärme oder Kälte, sie verbessert auch die Raumakustik. Um diesen Effekt noch zu steigern, liegt auf dem perforierten Aluminiumblech zusätzlich ein Akustikvlies. Darüber befindet sich eine 30 mm starke EPS-Dämmstoffplatte. In ihr sind die hochwertigen „PE-RT 5“-Schicht Heizungsrohre integriert. So wird ein Abstrahlen der Wärme oder Kälte zur Decke hin verhindert. Um eine einheitliche Optik zu gewährleisten, wurden die Deckenflächen, die nicht zur Temperierung genutzt werden, mit einem Element bestückt, das die gleichen akustischen Eigenschaften bietet, aber nicht über die technische Ausstattung zum Heizen oder Kühlen verfügt. Angesteuert werden die aktiven Deckenelemente über die beschriebenen „Geniax“-Pumpen.

Fußböden in den Büroräumen

Über dem Lege- und dem Schneideraum befinden sich in der ersten Etage die Büro- und Sozialräume der Produktionsstätte. Selbstverständlich sind alle Räume mit Fußbodenheizung ausgestattet, die ebenfalls zur Kühlung der Räume verwendet wird. Bei der Fußbodenheizung kam das „Pur-Therm“-Tackersystem aus dem Hause Empur zum Einsatz. Die Komponenten werden für jedes Projekt so kombiniert, dass sie den individuellen Anforderungen an eine leistungsfähige Fußbodenheizung entsprechen. Das System besteht im Kern immer aus einer „Pur-Therm“-Verbundplatte auf der ein „Klimapex“-Kunststoffheizrohr (15 x 1,8) mit der „Pur-Therm“-Tackernadel befestigt wird. Auch dieses System wird über die „Geniax“-Pumpen versorgt.

Fußböden in der Produktion

Der größte Raum der Produktionsstätte bietet den beiden Autoklaven Platz. Die Druckbehälter stellen wegen ihres hohen Eigengewichts besondere Anforderungen an die Tragfähigkeit des Hallenbodens. Zusätzlich werden auf speziellen Rollwagen Rohkarossen über den Hallenboden bewegt. Der Hallenboden muss einiges abkönnen und verfügt dennoch über eine Fußbodenheizung, die auch zur Kühlung des Raumes verwendet wird, da die beiden Autoklaven im Betrieb sehr viel Wärme abgeben.

Speziell auf die Belange einer solchen Industriehalle wurde, auf Basis des „Geniax“-Systems, „Geniax Heavy“, entwickelt. Es ermöglicht die bedarfsgenaue Versorgung von Produktions-, Logistik- und Eventhallen mit Wärme oder Kälte. Kern ist eine größere Pumpe, die – wie die kleinen Pumpen – auf das System abgestimmt ist, aber deutlich höhere Volumenströme erzeugen kann. Um die Temperatur des Hallenbodens effizient steuern zu können, versorgt jede „Heavy Geniax“-Pumpe nur einen Heizkreis und alle Heizkreise sind gleich lang. Die Pumpe befindet sich im Rücklauf. Der Wärmebedarf wird deshalb logischerweise über die Rücklauftemperatur ermittelt. Der „Trick“ identische Heizkreise mit einer Pumpe zu versorgen, reduziert die Anzahl der benötigten Pumpen deutlich. Die Vorteile einer dezentralen Pumpensteuerung bleiben aber erhalten. Die Pumpen, die einiges leisten müssen, werden mit 230 V betrieben und über den BUS gesteuert.

Vom Autoklaven-Raum durch eine Wand getrennt, befindet sich im hinteren Teil der Halle – vor neugierigen Augen geschützt – der Prototypenraum. Hier werden die Anpassungen der Kohlefaser-Bauteile an Prototypen namhafter Automobilhersteller vorgenommen. Auch dieser Bereich verfügt über das beschriebene System.

Fazit

Die Verarbeitung eines besonderen Materials, in diesem Fall Kohlefaser, benötigt ein besonderes Konzept für die Haustechnik. Kühlen steht an erster Stelle, damit der sensible Werkstoff keinen Schaden nimmt. EM-plan hat ein überzeugendes Konzept entwickelt, das den Anforderungen der einzelnen Produktionsbereiche in besonderer Weise gerecht wird.