Qualitätskontrolle von Heizsystemen

Zuverlässigkeitsprüfungen und Nutzungsvarianten im Zeitraffer

Heizsysteme müssen sicher und zuverlässig funktionieren. Um diesen Qualitätsanspruch sicherzustellen, nutzen Hersteller verschiedene Prüfmethoden. Der folgende Beitrag bietet einen Einblick in die Qualitätskontrolle bei Junkers.

Zwölf Abgasrohre sind an der Außenfassade eines Gebäudes auf dem Wernauer Werksgelände zu sehen. Beim Betreten der Räume fallen die akribisch in einer Reihe aufgehängten Thermen mit Speichern und zahlreichen Rohrleitungen ins Auge. Gerald Kiefer sitzt an seinem Computer und überwacht die Daten am Bildschirm. Kiefer ist Zuverlässigkeits-Prüfer für Qualität bei Junkers und zuständig für das Dauerlauf-Prüflabor. Zwölf Gas-Brennwertgeräte aus der aktuellen Wernauer Produktion inklusive Speichern und verschiedenem Zubehör sind hier ein Jahr lang Tag und Nacht, Sommer wie Winter in Betrieb. Der einjährige Dauerlauf entspricht in etwa einem zweijährigen Einsatz beim Endkunden.

Vorgehensweise

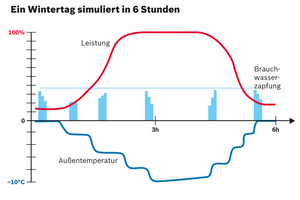

„Damit wir Auffälligkeiten möglichst schnell erkennen, ändert sich die Außentemperatur im Zeitraffer und die virtuellen Benutzer im Prüflabor duschen ständig“, erklärt Kiefer. Ein Computerprogramm simuliert das Kundenverhalten und gibt verschiedene Nutzungssituationen vor. „Beispielsweise wird zur Simulation einer Mischbatterie der Wasserhahn wie beim Duschen zunächst auf heiß gedreht. Wenn das heiße Wasser fließt, wird er auf eine mittlere Einstellung zurückgedreht.“ Im Prüflabor fließe dann tatsächlich Trinkwasser der städtischen Wasserversorgung, betont Kiefer und zeigt auf die Rohre. Ein aufgeheizter oder abgekühlter Aluminiumblock gibt der Heizungsregelung die Außentemperatur vor. „Hier ist alles echt – außer der Wärmeverteilung“, sagt der Qualitätsprüfer. Denn statt über Heizkörper oder eine Fußbodenheizung wie beim Endkunden wird die Wärme im Labor über Wärmetauscher abgegeben und für den Wärmebedarf des Werks genutzt. Das anfallende Brauchwasser fließt in einen Speicher und von dort aus zu verschiedenen Zapfstellen im Werk.

Was die Heizungsregelung aus den Nutzungssituationen berechnet, wird auf dem PC-Bildschirm in Form von Zahlen und Schaubildern dargestellt. Ebenso wird kontrolliert, ob das Trinkwasser in der gewünschten Temperatur und Menge fließt und die angeforderte Wärmeleistung bereitsteht. Regelmäßige Sichtprüfungen der Geräte gehören dazu: Kiefer schaut dann nach möglichen undichten Stellen, ob die Anzeigen am Gerät und am Regler korrekt sind oder ob sich sonst etwas verändert hat. Wichtig: Die Fühler sitzen im Prüfstand und nicht im Gerät. „Für das Auslesen der Daten werden keine elektronischen Geräteschnittstellen genutzt. Das Heizgerät ist wie beim Endkunden nur an die Steckdose angeschlossen. Wir wollen nichts verfälschen“, so der Qualitätsprüfer.

Um die gleiche Situation wie beim Kunden herzustellen, werden die Heizthermen und sämtliches Zubehör nicht direkt aus der Fertigung auf dem Gelände geholt, sondern ganz regulär über den Großhandel bezogen. Denn Fehlerquellen gibt es auch beim Transport. Beispielsweise komme es vor, dass die Verpackung durch den Transport beschädigt wird oder die Bedienungsanleitung fehlt. „Wir wollen dieselben Fehler finden, die der Kunde finden könnte“, erklärt Kiefer. Die Auswahl der Geräte erfolgt prozentual nach gefertigten Stückzahlen und umfasst zudem Sondertypen, um die ganze Bandbreite der im Werk gefertigten Thermen abzudecken. Die Bestellung umfasst immer auch Zubehör – zum Beispiel Speicher, Regelung oder Abgasrohre. Denn das Zubehör wird im System mit geprüft. „Wir bauen so viel Zubehör wie möglich ein, um ein großes Spektrum an Einbausituationen abzudecken.“, erklärt Kiefer.

Prüflabor

Sind die Bestellungen im Labor eingetroffen, prüfen Kiefer und ein bis zwei Kollegen aus der Qualitätssicherung die Geräte und das Zubehör „auf Herz und Nieren“. Diese Eingangsprüfung erfolgt nach einem festen, detaillierten Prüfplan und dauert in der Regel zwei bis drei Tage. Kiefer: „Wir vermessen zum Beispiel die Zündelektroden mechanisch und nehmen insbesondere alle Komponenten genau unter die Lupe, bei denen ein Verschleiß zu erwarten ist.“ Auffälligkeiten notiert Kiefer im Gerätebegleitblatt und leitet dieses sofort an die Planer im Qualitätsmanagement weiter. Diese geben dann die entsprechenden Rückmeldungen an die Fertigung oder Entwicklung weiter. „Dann können die Kollegen schnell reagieren und alles Notwendige in die Wege leiten, um Fehler von Anfang an zu vermeiden“, erklärt er. Andersherum gehen Rückmeldungen aus dem Feld – sprich von ausgelieferten Geräten – ebenfalls zeitnah an das Prüfstände-Team. Dieses passt dann entweder die Geräte- und Zubehörauswahl an oder ändert Details im Prüfplan.

Während des einjährigen Dauerlaufs gibt es in regelmäßigen Abständen Zwischenprüfungen von vorab definierten Komponenten. Hierbei prüft Kiefer die Einstellungen, die Leistungswerte und die Abgaswerte des Heizgeräts. Falls die Werte auffällig sind, forscht er an dieser Stelle weiter, um möglichst sofort den Grund für die Abweichungen herauszufinden und gegebenenfalls Gegenmaßnahmen für die Serienfertigung einzuleiten.

Die Endprüfung nach einem Jahr erfolgt exakt nach demselben Plan wie die Eingangsprüfung. Das heißt, alle Leistungswerte und Komponenten werden gemessen, um Abweichungen zwischen Start- und Endzustand festzustellen. Außerdem wird das Gerät nach der Endprüfung zerlegt. Kiefer untersucht dann mit seinen Kollegen, ob der Verschleiß der vorher definierten Komponenten im erwarteten Rahmen liegt.

Allgemeine Qualitätskontrolle

„Die serienbegleitende Zuverlässigkeitsprüfung ist ein wichtiger Baustein für uns“, sagt Hans-Dieter Ziegler, Leiter Qualitätsmanagement des Wernauer Werkes, „Im Prüflabor können wir frühzeitig Veränderungen im System ,Heizgerät‘ erkennen, das aus dem Zusammenwirken vieler Einzelkomponenten besteht“. Damit nur einwandfreie Geräte die Werke verlassen, gibt es bei Junkers von der Entwicklung über die Fertigung bis hin zum Feld zahlreiche weitere Prüfmechanismen. Bereits in der Entwicklungsphase setzen sich Experten aus verschiedenen Bereichen wie Produktmanagement, Service, Fertigung und Qualitätsmanagement zusammen, um gemeinsam die hohen Anforderungen an die Geräte zu diskutieren und festzulegen. Während der Entwicklung wird in abteilungsübergreifenden Bewertungen, an sogenannten Qualitätstoren, überprüft, ob die Vorgaben der verschiedenen Bereiche erreicht werden. Die erste Serienfertigung muss ebenfalls ein Qualitätstor mit Erfolg passieren. So wird sichergestellt, dass das unter Serienbedingungen hergestellte Gerät die Entwicklungsvorgaben einhält. Zur Überwachung der Serienfertigung wertet Zieglers Qualitätsabteilung beispielsweise Serviceberichte, den Ersatzteilverbrauch, Einzelreklamationen und Rückmeldungen in Internetforen aus. Daraus können Rückschlüsse auf den Verschleiß und die Störanfälligkeit einzelner Gerätelinien gezogen werden. Außerdem erfolgt die Überwachung durch verschiedene Stichprobenprüfungen. Ein Baustein davon ist der einjährige Dauerlauf im Prüflabor. „Wir werten alle Ergebnisse der Eingangs-, Zwischen- und Endprüfung aus. Diese fließen in die ständige Verbesserung der Fertigungsprozesse und der Produkte ein. Wir wollen jedem Hinweis nachgehen, der am Ende zu einer verbesserten Qualität unserer Produkte führt“, betont Ziegler. Von dieser Qualitätsverbesserung profitiert der Kunde bei aktuellen und künftigen Produkten. Ziegler: „Die Ausfallrate können wir damit auf ein Minimum reduzieren. Der Kunde soll sich auf Junkers verlassen können.“