Pressverbinder in der Sanierung

Vorteile bei dickwandigen Stahlrohren

Die Neuinstallation der Heizungsverrohrung in denkmalgeschützten Gebäuden ist immer eine Herausforderung: In aller Regel gibt es einerseits nicht genug Platz, andererseits kann aber auch die Trassierung der neuen Rohrleitungen nur bedingt beeinflusst werden. Beim Umbau des ehemaligen Sebastianspitals zur Hochschule für Musik Nürnberg setzte das bauausführende SHK-Fachunternehmen Maier & Georgs deswegen in Abstimmung mit der Stadt Nürnberg und dem Planungsbüro Scholz auf Pressverbindungstechnik – und gewann dadurch zugleich an Termin- und Planungssicherheit.

Das Schweißen von schwarzem Stahlrohr für Heizungsinstallationen hat nach wie vor etwas handwerklich Meisterliches an sich. Allem technischen Fortschritt zum Trotz können die Meister und Gesellen hierbei hervorragend unter Beweis stellen, wie gut sie ihr Fach beherrschen. Denn spätestens, wenn unter beengten Platzverhältnissen mit dem Schweißspiegel gearbeitet werden muss, trennt sich die Spreu vom Weizen …

Beim Fachhandwerksunternehmen Maier & Georgs Nachf. GmbH aus Nürnberg (www.maier-georgs.de)

sieht man die Sache genauso. SHK-Meister Dirk Matthey verweist auf die Aus- und Weiterbildungsmaßnahmen, die das 50 Mann-Unternehmen regelmäßig zum Thema Schweißen für ihn und seine Kollegen anbietet: „Wir können es, und wir sorgen dafür, dass es so bleibt!“ Wenn aber gerade ein solches, traditionsreiches Unternehmen bei der Kernsanierung des ehemaligen Sebastianspitals, das künftig die Hochschule für Musik Nürnberg (www.hfm-nuernberg.de) beherbergt, auf das System „Megapress“ und damit auf die Viega Pressverbindungstechnik setzt, muss es dafür gute Gründe geben.

Vorteile

Ein wesentlicher Grund sind die Verarbeitungsvorteile des Pressverbindungssystems im Vergleich zum herkömmlichen Schwarzrohr-Schweißen. Laut Viega (www.viega.de) beträgt die Zeitersparnis von verpressten „Megapress“-Verbindern im Vergleich zu herkömmlich geschweißten Schwarzrohr-Verbindern bis zu 60%. Ob es wirklich so viel sein wird, wollen Sonja Lutz-Wießmann und Projektverantwortlicher Dirk Matthey erst nach Abschluss der Arbeiten und nach Auswertung der Nachkalkulation bestätigen.

Schon nach etwa sechs Monaten Bauzeit steht für sie aber fest: Die Arbeiten gerade auf so speziellen Baustellen wie der Sanierung der Musikhochschule und die Arbeitseinsätze der Monteure seien durch das Pressverbindungssystem wesentlich besser kalkulierbar. Dirk Matthey: „Wir sprechen auf dieser Baustelle über Hunderte von Rohrverbindungen in einem Umfeld, das im Gegensatz zum Neubau nie genau planbar ist. Wie viel Platz steht für die Neutrassierung tatsächlich zur Verfügung? Gibt es möglicherweise Probleme mit Feuchtigkeit? Steht irgendwo noch Restwasser in Bestandsrohren, an die wir anbinden müssen? Das alles sind Fragen, die erst während des Baufortschritts auftreten und den Schweißeinsatz direkt beeinflussen. Danach richtet sich also der tatsächliche Zeitaufwand. Beim Verpressen spielen all diese Punkte aber keine Rolle mehr.“

Dieser Gewinn an Planungssicherheit gebe zugleich die Sicherheit, den engen Bauzeitenplan leichter einhalten zu können – und sich am Ende trotzdem immer noch innerhalb des Kostenrahmens zu bewegen.

Keine Platzprobleme

Als Projektverantwortlicher zeigt Dirk Matthey dabei auf die unzähligen Wanddurchführungen, vor allem aber die historischen Decken. Ganz knapp musste unter diesen Ziegel/Putz-Konstruktionen gearbeitet werden. Denn um den Altbau als Musikhochschule nutzen zu können, werden die Decken anschließend aus statischen Gründen nochmal abgehängt und schalldämmend neu verkleidet. Da zählt jeder Zentimeter Aufbau. Schweißen ist unter solchen baulichen Rahmenbedingungen nur unter extrem großem Aufwand möglich. Mit dem System „Megapress“ hingegen entfällt dieser Aufwand; und selbst die großen Verbinder können mit der Gelenkzugbacke unter den beengten Platzverhältnissen sogar noch über Kopf sicher verpresst werden. Hinzu komme der Sicherheitsgewinn durch die SC-Contur der Verbinder. „Gerade in einem Gebäude wie dem ehemaligen Sebastianspital mit seiner historischen Bausubstanz führt ansonsten nämlich jede Leckage durch eine undichte Rohrverbindung zu Schäden ungeheuren Ausmaßes“, erklärt Projektleiter Matthey.

„Die Viega typische SC-Contur zeigt aber schon beim Befüllen für die Dichtheits- und Belastungsprüfung, ob irgendwo aus Versehen eine Verbindung nicht verpresst wurde. Wir können das also nachholen, bevor überhaupt etwas passiert“, ergänzt Geselle Jan Tischler und freut sich über die Arbeitserleichterung.

Fazit

Ob Maier & Georgs als überwiegend bayernweit tätiges Fachhandwerksunternehmen das System „Megapress“ künftig auch bei anderen Großprojekten für Heizungsinstallationen einsetzen wird? Geschäftsführerin Sonja Lutz-Wießmann möchte diese Frage trotz der positiven Erfahrungen in Nürnberg nicht pauschal beantworten. Dazu betrachtet die Diplom-Betriebswirtin jede einzelne Baustelle und jedes einzelne Projekt kalkulatorisch viel zu differenziert: „Viel entscheidender als eine generelle Aussage zu dem System ist für uns, dass wir mit `Megapress´ eine wirtschaftliche Alternative zum Schweißen gefunden haben. Durch das Pressverbindungssystem können beispielsweise die anzusetzenden Arbeitszeiten deutlich besser kalkuliert werden, weil die diversen Nebenarbeiten beim Schweißen wegfallen. Außerdem sind jetzt unsere Mitarbeiter flexibler einsetzbar.“

Und spätestens dann zahle es sich aus, dass „Megapress“ genauso einfach zu verarbeiten sei wie jedes andere Pressverbindungssystem von Viega. SHK-Meister Dirk Matthey: „Schweißen ist sicherlich immer noch die hohe Kunst im Heizungsbauerhandwerk, das steht fest. Aber nicht immer macht es Sinn, den damit verbundenen Aufwand zu treiben. Das ist beispielsweise bei schnell zu erledigenden Reparaturen der Fall, wenn die Rohrleitungen nicht voll entleert und getrocknet werden können, oder bei besonders terminsensiblen Baustellen. Und spätestens dann kommt eben wieder `Megapress´ zum Einsatz.“

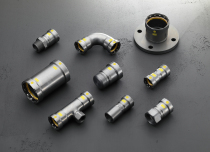

Das System „Megapress“

Mit dem System „Megapress“ von Viega für dickwandige Stahlrohre nach DIN EN 10220/10255 sowie DIN EN ISO 6708 können nahtlose, geschweißte, verzinkte, industriell lackierte, epoxidharzbeschichtete und schwarze Stahlrohre verpresst werden. Die Pressverbinder aus dem Werkstoff 1.0308 (St 37) mit Zink-Nickel-Beschichtung verfügen über ein Profil-Dichtelement aus EPDM. In Kombination mit einem Schneidring sorgen die Dichtelemente auch bei rauen Rohroberflächen für eine dauerhaft dichte und kraftschlüssige Verbindung. „Megapress“-Verbinder bieten durch die SC-Contur die Sicherheit der Zwangsundichtheit im unverpressten Zustand. Versehentlich nicht verpresste Verbindungen sind bei der Dichtheits- und Belastungsprüfung erkennbar undicht. Das Zubehör liefert Viega in einem praktischen Koffer, der neben drei Pressbacken 1/2 bis 1 Zoll drei Pressringe für die Nennweiten 1 1/4 bis 2 Zoll und eine Gelenkzugbacke enthält.