Infrarot-Systeme haben Zukunft

Stromheizung ohne Elektrosmog

Strahlungswärme als effiziente Alternative

Niedertemperatur-Infrarotstrahler schicken sich an, die Heizenergieversorgung in Gebäuden zu erobern. Mit Radiatoren, Heizlüftern und Nachtspeicheröfen haben sie nichts gemein, außer, dass auch sie mit Strom betrieben werden.

In der Vergangenheit – als Strom noch billig war, Verbräuche niemanden interessierten und Heizungen „nur“ funktionieren mussten – hatten auch die elektrischen Heizsysteme ihren Platz am Markt. Doch spätestens seit Asbest in Nachtspeicheröfen entlarvt wurde und der Klimawandel uns tagtäglich beschäftigt, fristen die alten Stromfresser nur noch ein Schattendasein: zu Recht. Gleichwohl haften seit diesen Tagen sämtlichen, elektrisch betriebenen Heizungsanlagen generelle Makel und Vorurteile an: ineffizient, teuer, ungesund. Doch das gilt nur für die veralteten, viel Strom verbrauchenden Konvektionsheizungen wie Radiatoren, Heizlüfter und Nachtspeicheröfen. Moderne Niedertemperatur-IR-Systeme (IR = Infrarot) haben mit den Vorgenannten nichts gemein. Sie erwärmen nicht die Raumluft, trocknen selbige auch nicht aus und wirbeln auch keine Feinstäube auf.

Dagegen erwärmen sie, ebenso wie flächige Fußboden-, Wand- oder Deckenheizungen, die Raumoberflächen mittels langwelliger, wohngesunder Strahlungswärme, die für ein angenehmes Raumklima sorgt. Denn in Räumen, die mit Niedertemperatur-IR-Systemen beheizt werden, sind die Raumoberflächen wärmer als die Luft im Gegensatz zu Räumen mit Konvektionsheizungen, wo die Luft wärmer ist als die Oberflächen.

Vorbild Werkstofftechnik

Aufgrund der erwärmten Oberflächen

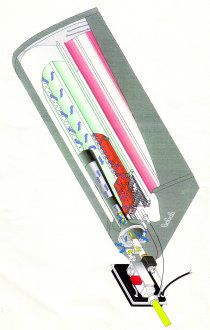

kann die Raumtemperatur in von langwelliger Strahlungswärme beheizten Räumen etwas abgesenkt werden, da der Mensch sich dort, je nach Alter und Benutzerverhalten, schon bei niedrigeren Temperaturen wohlfühlt. Das spart kostbare Energie und ebensolche Kosten ein. Der bayerische Hersteller Vitco (www.vitco.de) hat die Basiskenntnisse für seine Niedertemperatur-IR-Systeme aus dem Bereich der Hochleistungsverbund-Werkstofftechnik entnommen. Deren technischer Leiter arbeitete Ausgangs des 20. Jahrhunderts bei Messerschmidt-Bölkow-Blohm (MBB). Zu der Zeit befasste er sich dort mit Neuentwicklungen im Bereich der Faserverbundtechnik. Bei der Konzeption eines Großflügels für Windkraftanlagen von 46 m Länge mit einem zweischaligen Aufbau und Schaumkern stand man vor der Frage, wie man das aus Kunstharzen, getränktem Glas und Carbonfasern bestehende Faserverbundlaminat mit seinen unterschiedlichen Schichtdicken in einem Formwerkzeug aushärten könne. Da Carbonfasern elektrisch leitfähig sind, führte schließlich der Versuch, eine Carbonfaserschicht als IR-Widerstandsheizung aufzubauen, zum gewünschten Erfolg. Einige Jahre später bildeten die in diesem Forschungs- und Entwicklungsprojekt gewonnenen Erkenntnisse die Grundlage für die Konzeption der IR-Heiztechnik im Hause Vitco.

Kein Elektrosmog

Der Carbonfaserkorpus der IR-Platten wird von einem vorimprägnierten Glasfasergewebe, das bei Temperaturen von 170 °C in einer Presse ausgehärtet wird, vollständig eingekapselt. Der Clou dabei ist, dass die Carbonfasern zwar elektrisch leitfähig sind, dabei jedoch überhaupt keine – Messwert: 0 (null) ! – elektromagnetischen Strahlungen, also keinen Elektrosmog erzeugen. Damit auch die Zuleitungen keinen Elektrosmog emittieren, sollte diese speziell gekapselt werden. Der Widerstandsheizleiter aus Carbon-Fasern erzeugt durch den Stromfluss Wärmewellen, die durch einen Zwischenträger zu über 90 % in spürbare Wärme transformiert werden. Diese Strahlungswärme mit einer Wellenlänge von 2 bis 25 Mikron ist identisch mit der natürlichen Sonnenstrahlung. Vitco erzielt dabei einen Strahlungswirkungsgrad von > 50 % mit relativ geringen Aufheizzeiten von 3 bis 10 Minuten und Abkühlzeiten von 2 bis 7 Minuten. Die Steuerung der Temperatur erfolgt individuell je Raum mit handelsüblichen Thermostaten oder programmierbaren Zeitschaltuhren. Für die sichere und offizielle Inverkehrbringung seiner IR-Systeme verfügt Vitco über das CE-Konformitätszeichen gemäß EU-Verordnung sowie über die elektrische Prüfung und Zulassung nach VDE-Normung (Verband der Elektrotechnik Elektronik Informationstechnik e.V). Zudem ist Vitco Mitglied im neu gegründeten IR-Fachverband Paneia - PAN-European Infrared Alliance (www.paneia.eu).

Ein zentraler Vorteil der Niedertemperatur-IR-Systeme gegenüber gängigen, modernen Heizungsanlagen besteht in der einfachen und kostengünstigen Installation. Dabei erfolgt die Installation der IR-Platten in Kurzzeit, sie gestaltet sich so einfach wie die Verkabelung und Installation der Hausbeleuchtung. Im Durchschnitt benötigen die Niedertemperatur-IR-Systeme nur ca. ein Drittel der Investitionskosten im Vergleich zu den heute üblichen, modular aufgebauten Heizungsanlagen sowie nur ca. 30 % bis 50 % der jährlichen Heizkosten.

Gesamtautarkie möglich

Für einen Wohnraum von 22 m² Größe z.B. reicht eine IR-Platte mit einer Heizfläche von 1 m² und einer Heizleistung von 1300 W aus, um ganzjährig eine Raumtemperatur von 22 °C zu erzielen. Dabei können die IR-Platten sowohl an die Wand, die Decke als auch als Standversion montiert bzw. geliefert werden. Ferner kann durch die systemische Erweiterung der Versorgungsumgebung, bestehend aus einer hauseigenen PV-Anlage mit einem integrierten Hausstromspeicher der Autarkiegrad im Idealfall bis zu 100 % gesteigert werden. Dabei gilt es zu bedenken, dass diese Zusatzinvestition ca. 20 000 € kostet, für die es jedoch eine spezielle Förderung seitens der KfW (Kreditanstalt für Wiederaufbau) und des BMU (Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit) gibt.

Generell sind Wandaufbauten mit einem Mindestdämmstandard und hoher Wärmespeicherung für Niedertemperatur-IR-Systeme geeignet. Entscheidend für Raumtemperatur und Wirkungsgrad ist das, was an Strahlung auf welche Oberflächen auftrifft und von dort als Wärme in den Raum reflektiert wird. Gebäude bzw. Räume, deren Wände aus massivem Holz bestehen, sind z.B. nahezu ideal für den Einsatz von IR-Platten, da sie trocken sind und über eine hohe, natürliche Wärmedämmwirkung verfügen. Problematisch bzw. kontraproduktiv sind hingegen feuchte Bausysteme sowie aufgrund mangelnder Fachkompetenz falsch dimensionierte und positionierte IR-Platten, die einen hohen Stromverbrauch nach sich ziehen. Ebenso sind Umgebungshüllen aus dickem Beton oder mächtigen Ziegelsteinwänden weniger geeignet, da sie die Strahlungsenergie geradezu ‚verschlucken‘. Neben der mangelnden Fachkenntnis sind auch Billigprodukte als Ausschlusskriterium zu nennen, deren stoffliche wie technische ‚Qualität‘ mangelhaft ist und die dadurch die ganze Branche in Verruf bringen.

Problem: fehlende Normung

Ein Problem stellt die derzeit (noch) fehlende Normierung der IR-Systeme als eigene Produktgruppe dar. Geschätzte 50 % und mehr der auf dem Markt als solche deklarierten ‚Infrarot-Heizungen‘ sind in Wahrheit keine, sondern stellen einfache Konvektionsheizungen dar. Der Gesetzgeber unterscheidet aktuell in der Produktgruppe der Verordnung nämlich nicht zwischen langwelligen Strahlungsheizungen und konventionellen Konvektionsheizungen, wie z.B. alten Radiatoren und einfachen Heizlüftern.

Fazit

Um die Vorteile von Niedertemperatur-IR-Systemen, geringer Energieverbrauch und verbesserte CO2-Bilanz, nutzen zu können, bedarf es eines hohen Strahlungs-

wirkungsgrades > 40 % sowie einer fachlich korrekten Anwendung und Installation der IR-Platten in einer geeigneten Raumumgebung. Ein Kriterium stellt auch die Oberflächentemperatur der IR-Platten dar. Die langwellige Wärmestrahlung wächst im Quadrat zur Oberflächentemperatur des abstrahlenden Körpers. Aufgrund dessen sollte sich die Oberflächentemperatur von IR-Platten im Wohnbereich zwischen 85 und 105 °C bewegen.

In der Zukunft – wenn die Effizienz der Wärmebereitstellung sowie die Qualität und Sicherheit der Produkte bzw. der Installation gewährleistet sind und die Komfortvorteile Endkunden bewusst sind – werden auch die elektrischen Heizsysteme wieder ihren Platz am Markt haben.