Heizungswasseraufbereitung

Die Methode macht den Unterschied

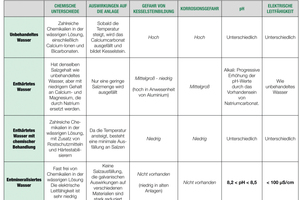

Das als sauber geltende deutsche Trinkwasser in Heizungsanlagen einzufüllen war einmal. Zu spezifisch sind die durch neue Werkstoffe und Anlagenbedingungen definierten Anforderungen an das Heizungswasser. Aufbereitet muss es sein, damit es den in der VDI Richtlinie 2035 definierten Qualitätsansprüchen entspricht. Denn sauberes Heizungswasser ist die Grundvoraussetzung für einen effizienten und langlebigen Betrieb. Doch welche Aufbereitungsmethode ist sinnvoll?

Trinkwasser hoher deutscher Güte enthält einige Bestandteile, die modernen Heizungsanlagen und deren Systemkomponenten schaden können: so z. B. Calcium, Magnesium und Kohlendioxid in Form von Bicarbonaten (lösliche Stoffe) ebenso wie Chloride, Sulfate und Nitrate.

In der Trinkwasserverordnung ist ein Höchstwert für Chlorid von 250 mg/l definiert, mit dem Zusatz „das Trinkwasser sollte nicht korrosiv wirken“. Gleiche Werte und Aussagen gelten für Sulfate. Dazu gibt es andere chemische Vorgänge im Wasser einer Heizungsanlage, die negative Auswirkungen auf dessen Eigenschaften haben und zu Problemen führen können. Wie Schäden in Warmwasser-Heizungsanlagen vorgebeugt werden können, ist in der VDI Richtlinie 2035 geregelt, die aus zwei Teilen besteht. Blatt 1 regelt die Vermeidung von Steinbildung (Kalkablagerungen), Blatt 2 die Vermeidung von Korrosionsschäden. Obwohl es das Blatt 1 schon seit 2005 und das Blatt 2 seit 2009 gibt, haben diese Vorgaben erst in den letzten Jahren an Bedeutung gewonnen, da die Heizungshersteller Garantie- und Gewährleistungsansprüche immer mehr vom Zustand des Heizungswassers – Einhaltung von vorgegebenen Richtwerten – abhängig machen.

Kalk und Rostbildung

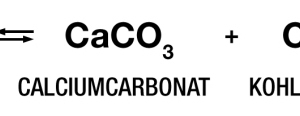

Eine Erhöhung der Wassertemperatur führt zur teilweisen Freisetzung von Kohlendioxid, wodurch Calcium und Magnesiumbicarbonat in Carbonate umgewandelt werden. Die sind weniger löslich und tendieren zu Ausfällen, entsprechend dieser Reaktion (Gleichung siehe Bilder).

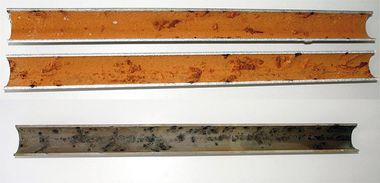

Anders ausgedrückt: Die vorhandenen Calcium- und Magnesiumverbindungen lösen sich in Wasser. Es entsteht Kesselstein, der sich auf den Rohrwandungen absetzt und sich auf elektrischen Widerständen und den Wärmetauschern ablagert. Dabei wirkt er wie eine Wärmeisolierung. In Folge erhöht sich der Energieverbrauch, der für die Erwärmung des Wassers auf die gewünschte Temperatur erforderlich ist. Schon 1 mm Kesselstein reduziert den Wirkungsgrad des Wärmetauschers, verbunden mit einem um 10 % erhöhten Energieverbrauch. Gleichzeitig verringern Kesselsteinablagerungen den Durchmesser des Rohres und können zu Rostfraß und Ausfällen führen. Um diese Vorgänge zu verhindern, ist aufbereitetes Heizungswasser notwendig. Dessen Qualitätsvorgaben sind in der VDI-Richtline 2035 manifestiert.

Korrosion (wie Flächen-, Spalt- oder Lochkorrosion) in Heizkreisläufen kann verschiedene Ursachen haben: Kriechströme, gelöster Sauerstoff und Elektrolyse. Sie kann in verschiedenen Formen auftreten: punktuell oder ausgedehnt. Gewöhnlich wird Korrosion durch das gleichzeitige Auftreten von Ablagerungen auf Metalloberflächen begleitet. Korrosion greift im Allgemeinen die gesamte Anlage und nicht nur einzelne Bauteile an. Das punktuelle Auftreten von Korrosion kann daher ein Anzeichen für Korrosion in der Gesamtanlage sein. Rost breitet sich besonders schnell in Heisswasseranlagen aus, da die Geschwindigkeit der Sauerstoff-Metall-Reaktion direkt proportional zur Temperatur ist. Dabei hängt die Schnelligkeit und Intensität des Korrosionsprozesses stark von den im Wasser gelösten Salzen ab.

Einflussfaktoren

An Steinbildung und Korrosion im Heizwasserkreislauf sind vier Komponenten maßgeblich beteiligt.

Sauerstoff: In sauerstoffarmem Heizwasser ist die Wahrscheinlichkeit für Korrosionsschäden gering. Deshalb ist die Sauerstoffkonzentration so gering wie möglich zu halten. In der VDI 2035 heißt es dazu: Ein ständiger Sauerstoffeintrag ist zu vermeiden. Deshalb kommt einer fachgerechten Entlüftung eine besondere Bedeutung zu. Doch selbst bei entlüfteten Anlagen – nach Erstbefüllung oder Reparaturen – kann es über Bauteile (Schläuche, Membrane), die nicht komplett diffusionsdicht sind, wieder zu leichten Sauerstoffeinträgen kommen. Sauerstoffeintrag lässt sich auch vermeiden, indem man Nachfüllungen nur auf unbedingt notwendige Vorgänge reduziert. Ein anderer Faktor: Durch Fehler in der Druckhaltung kommt es bei der Unterdruckbildung zum Eintritt von Luft. Ein Vorgang, der beispielsweise bei der Nachtabsenkung auftritt.

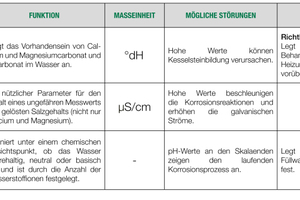

Wasserhärte: Ein typisches Anzeichen möglicher Kesselsteinbildung ist die Wasserhärte, also der Calcium- und Magnesiumsalzgehalt. Vorübergehende Härte wird durch das Vorhandensein von Calciumbicarbonaten Ca(HCO3)2 verursacht, die instabile Salze sind und schnell zur Ausfällung tendieren. Bleibende Härte wird durch das Vorhandensein anderer Salze in Verbindung mit Calcium und Magnesiumcarbonat verursacht. Die Gesamthärte ist die Summe beider Härten und wird in °dH angegeben. Gewöhnlich wird die vorübergehende Wasserhärte in Betracht gezogen, die in ppm gemessen wird, also in mg CaCO3 pro kg Wasser.

Elektrische Leitfähigkeit: Das Vorhandensein dissoziierter (von lat: dissociare = trennen/Teilung) Salze (positive und negative Ionen) macht Wasser zu einem elektrischen Leiter, dessen elektrische Leitfähigkeit von der Anzahl der vorhandenen Ionen abhängt. Obwohl nicht alle Salze im selben Maß dissoziiert sind, kann die elektrische Leitfähigkeit des Wassers dennoch als Indikator für den Gesamtsalzgehalt benutzt werden – so weist eine niedrige Leitfähigkeit z.B. auf einen niedrigen Salzgehalt hin. Auch Sauerstoffbindemittel und Korrosionsinhibitoren erhöhen die Leitfähigkeit. Die einfache Faustformel lautet: Je niedriger die Leitfähigkeit ist, umso geringer ist die Gefahr von Korrosion. Die meisten Hersteller geben Leitfähigkeitswerte von <100 µS/cm an.

pH-Wert: pH ist eine numerische Kennziffer, die den Säuregehalt oder die Alkalität (Basizität) einer Lösung ausdrückt. Die pH-Skala reicht von 0 (stark sauer) bis 14 (stark basisch d.h. mit einem hohen Salzgehalt). Da es sich um eine Logarithmus-Skala handelt, ist eine Lösung mit pH 5 10 Mal säurehaltiger als eine Lösung mit pH 4 und eine Lösung mit pH 3 ist um 100 Mal säurehaltiger. Für die in Heizungsanlagen üblicherweise zum Einsatz kommenden Metalle wird ein pH-Wert von 8,2 bis 9,5 empfohlen, dabei sind die Vorgaben der Heizungshersteller zu beachten. Der pH-Wert ist mindestens einmal im Jahr zu prüfen, nach einer Erstbefüllung grundsätzlich nach 6-8 Wochen. Bei den zulässigen pH-Werten gibt es eine Ausnahme: Ist Aluminium ein Bestandteil der Anlage, gilt eine Obergrenze von pH 8,5. Aluminium bildet in Wasser Aluminiumoxidschichten, die im Bereich von 6,5 bis 8,5 stabile Deckschichten darstellen. Bei > 8,5 bildet sich, selbst bei völliger Abwesenheit von Sauerstoff, unter Wasserstoffentwicklung Aluminat. Da das Aluminat löslich ist, entstehen keine Deckschichten. Infolge der erhöhten pH-Wertes verläuft diese Korrosion daher ungehemmt weiter.

Wasserbehandlung

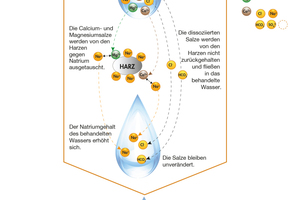

Man unterscheidet zwei Aufbereitungsverfahren: Wasserenthärtung und Wasserentsalzung (Demineralisierung) Die einschlägigen Normen – bis auf die EN 14868 – beziehen sich nur auf den Enthärtungsprozess, bei dem die Calcium- und Magnesium-Ionen durch Natrium-Ionen ersetzt werden, ohne jedoch die Anzahl der im aufbereiteten Wasser enthaltenen Salzmoleküle zu ändern.

Die Enthärtungs-Kartuschen enthalten nur einen Harztyp, der die positiven Natrium-Ionen (Na+) bindet. Die Calcium- (Ca2+) und Magnesium-Ionen (Mg2+) werden im Füllwasser vom Harz gebunden und durch die im Wasser gelösten Natriumionen ersetzt. Das behandelte Wasser enthält keine Calcium- und Magnesium-Ionen mehr (wodurch der Kesselsteinbildung vorgebeugt wird), die anderen Salze bleiben jedoch erhalten (Korrosionsgefahr). Daher müssen dem Heizungskreislauf spezifische Additive zugegeben werden, um die Korrosionsgefahr zu minimieren, was wiederum die Leitfähigkeit erhöht.

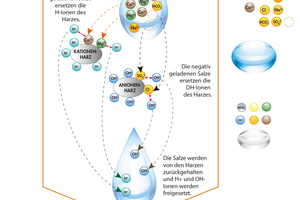

Die Demineralisierungs-Kartuschen enthalten zwei verschiedene Harztypen: Anionen-Harze, die die negativen Ionen (OH-) binden, und Kationen-Harze, welche die positiven Ionen (H+) binden. Die positiv geladenen Salze im Füllwasser (Na+, Ca2+, Mg2+) ersetzen die positiven Ionen H+. Die negativ geladenen Salze (SO42-, Cl-, HCO3-) ersetzen die negativen Ionen (OH-). Die Harze halten die Salze zurück und setzen H+ und OH- frei, die sich zu reinem Wasser verbinden.

Es gibt also viele Gründe, Normen und Vorschriften, dass bei der Erstbefüllung von neuen Heizungsanlagen, den Vorgaben entsprechend, aufbereitetes Heizungswasser zum Einsatz kommt. Die Industrie hat viele Lösungen entwickelt, um mit für alle Anlagengrößen verfügbaren Füllgeräten normgerechtes Heizungswasser einzuspeisen. Selbst einige Hersteller von elektronisch gesteuerten Hocheffizienz-Umwälzpumpen erwarten, dass das Heizungswasser den Vorgaben der VDI 2035 entspricht. Wird also eine alte Pumpe gegen eine neue ausgetauscht, muss auch die Qualität des Mediums stimmen. Hier bietet sich eine Aufbereitung im Bypass-Verfahren an.

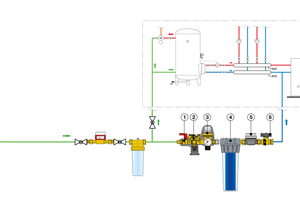

Mit der „FüllKombi BA Plus“ hat die Caleffi Armaturen GmbH (www.caleffi.com) ein automatisches Nachfüll- und Aufbereitungssystem in ihr Programm aufgenommen, das allen normativen Anforderungen für das Heizungswasser entspricht. Zum Schutz des Trinkwassers werden zugleich die Anforderungen der DIN EN 1717 erfüllt.

Die Lösung ist eine Kombination der automatischen Füllarmatur der Serie „574“ mit Systemtrenner Typ BA und einer Entsalzungskartusche als komplettes Aufbereitungskonzept, zu dem auch ein Kugelhahn mit Rückschlagventil und ein Wasserzähler gehören. Caleffi setzt bei der Nachspeisung mit aufbereitetem Heizungswasser auf die Methode der Demineralisierung (Entsalzung). Die im Wasser gelösten Salze werden, ohne chemische Zusätze, durch eine mit einem Indikatorharz gefüllten Kartusche entfernt. Ebenso Chloride, Sulfate und Nitrate, die ebenfalls zu Korrosion beitragen. Es entsteht salzarmes weiches Heizungswasser, mit einer geringen elektrischen Leitfähigkeit und einem leicht basischen pH-Wert.