Eine saubere Sache

für die UmweltGas- und Ölfeuerungen sind für einen erheblichen Teil der Luftschadstoffe verantwortlich. Nur durch eine regelmäßige Wartung und Einstellung dieser Feuerungsanlagen lassen sich die Emissionen auf ein notwendiges Maß minimieren.

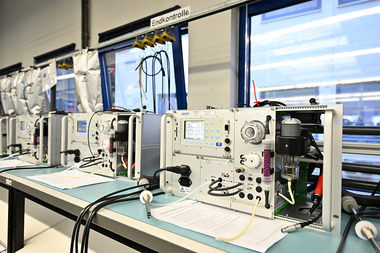

Messung, Wartung und Einstellung gehören zu den wichtigen Aufgaben eines Anlagenmechanikers. Mit modernen Abgasanalysegeräten kann er exakt die Abgaswerte ermitteln. Zusätzlich lassen sich einige Geräte zur Durchführung des Heizungs-Checks nach DIN EN 15 378 nutzen. Hilfreich für den täglichen Gebrauch ist, wenn das Messgerät zusammen mit sämtlichem Zubehör in einem robusten Koffer untergebracht ist.

Heizungs-Check

Der Heizungs-Check ist ein einfaches, aussagekräftiges Verfahren, um die gesamte Anlage (Wärmeerzeugung, -verteilung und -übergabe) energetisch zu beurteilen. Die einzelnen Anlagenkomponenten werden dabei vom Heizungsfachmann durch die Kombination von Messungen (Abgas-, Oberflächen- und Ventilationsverlust) und visueller Beurteilung begutachtet und im Hinblick auf ihre energetische Qualität mit »Malus«-Punkten bewertet. Maximal können 100 Punkte vergeben werden. Im Klartext: Je höher die erreichte Punktzahl ist, desto schlechter ist der Zustand der Heizung. Auf einen Blick wird der Handlungsbedarf im Hinblick auf Modernisierungsmaßnahmen und die damit verbundenen Einsparpotentiale transparent.

Atmosphärische Gasfeuerstätten

Bei atmosphärischen Gasbrennern wird die Verbrennungsluft durch den Abgasauftrieb angesaugt. In Verbindung mit Brenngas ergibt sich ein – unter Wärmeabgabe verbrennendes – Gemisch. Bei diesem Vorgang entsteht ein Abgas, das über eine Strömungssicherung in den Schornstein abgeführt wird. Die Strömungssicherung begrenzt den Kaminzug und verhindert, dass sich im Kamin die Abgase stauen und die Verbrennung beeinträchtigt wird. Gemessen werden der O2- (Sauerstoff) und CO-Gehalt (Kohlenmonoxid), der Kaminzug sowie die Abgas- und Ansaugtemperatur. Das Messgerät sollte über eine automatische CO-Abschaltung mit Frischluftspülung verfügen, um den CO-Sensor vor Verschleiß zu schützen.

Feuerstätten mit Öl- oder Gasgebläsebrennern

Gebläsebrenner saugen die Verbrennungsluft über ein Gebläse an. Zur energetischen Beurteilung der Feuerstätte wird der Abgasverlust ermittelt. Dazu werden die Abgas- und Ansaugtemperatur sowie der O2-Gehalt gemessen; außerdem: der Kaminzug, der CO-Gehalt (nur bei Gasfeuerungen) und die Rußzahl (nur bei Ölfeuerungen).

Brennwertfeuerstätten

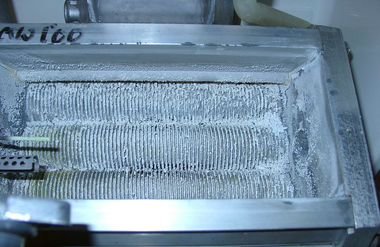

Die im Wasserdampf und damit im Abgas enthaltene Energie geht üblicherweise durch den Kamin verloren. Bei moderner Brennwerttechnik werden die Abgase unter die Kondensationstemperatur abgekühlt: Der im Abgas enthaltene Wasserdampf kondensiert über einen Wärmetauscher und die im Abgas enthaltene Kondensationswärme weitestgehend zurückgewonnen. Gemessen werden die Abgas- und Ansaugtemperatur, der Rußgehalt, der O2- und CO-Gehalt. Der Schornsteinzug wird nicht ermittelt, da die Abgase im Überdruck abgeführt werden. Bei raumluftunabhängigen Anlagen werden der O2- und der CO-Gehalt im Ringspalt gemessen. Da bei diesen Anlagen der Feuchtigkeitsgehalt im Abgas sehr hoch ist, sollte das Messgerät über eine automatische Kondensatüberwachung verfügen, um die Sensoren vor Feuchtigkeit zu schützen.

Durchführung von Abgasmessungen

Die Messungen werden im Verbindungsstück zwischen Feuerstätte und Schornstein im Kern des Abgasstromes (Punkt mit der höchsten Abgastemperatur) durchgeführt. Die Messöffnung ist grundsätzlich in einem Abstand, der etwa dem zweifachen Durchmesser des Verbindungsstücks entspricht, hinter dem Abgasstutzen anzubringen. Abgasmessungen müssen bei Nennwärmeleistung und bei Kesseltemperaturen von mindestens 60 °C durchgeführt werden (Ausnahmen: Brennwertgeräte, Niedertemperaturkessel). Mit den Messungen darf erst nach einer Betriebszeit von mindestens zwei Minuten begonnen werden. Für alle Messungen ist ein Messgerät mit schneller Reaktionszeit empfehlenswert, um bei Anlagen mit geringer Wärmeabfuhr präzise Messergebnisse zu erhalten.

Ermittlung des Abgasverlustes

Eine Abgasverlustmessung ist bei Brennwertfeuerstätten zwar nicht notwendig, wird aber von den Abgasmessgeräten automatisch berechnet. Benötigt werden Verbrennungslufttemperatur, Abgastemperatur und O2-Gehalt des Abgases. Alle Messgrößen müssen gleichzeitig ermittelt werden.

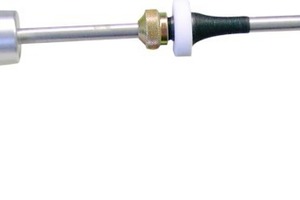

Eine Rauchgassonde dient zur Ermittlung der Abgastemperatur und des Zugs sowie als Entnahmepunkt des Rauchgases für die Analyse durch die elektrochemischen Messzellen. Sie muss im Rauchrohr an der Stelle mit der höchsten Temperatur – im Kernstrom – positioniert werden. Der Abgasverlust sollte im Rahmen der Herstellervorgaben minimiert werden, das heißt, O2-Gehalt und Abgastemperatur sollten so gering wie möglich eingestellt werden. Die Verbrennungslufttemperatur muss im Ansaugbereich des Brenners gemessen werden.

Messung des Kaminzugs

Der Kaminzug wird ebenfalls im Kernstrom ermittelt. Vor der Messung muss der Nullpunkt des Zugsensors überprüft und gegebenenfalls korrigiert werden. Hierzu wird der Verbindungsschlauch für die Zugmessung am Messgerät abgezogen. Nachdem der Verbindungsschlauch wieder aufgesteckt wurde, kann der Unterdruck im Kamin gemessen werden.

Messung der Rußzahl bei Ölfeuerungen

Bei der Rußmessung wird eine Abgasprobe von 1,63 l durch ein genormtes Filterpapier gesaugt. Die hierbei durch die Rußpartikel verursachte Schwärzung des Filterpapiers wird mit der Bacharach-Skala (Rußzahl 0 bis 9) verglichen, um die Rußzahl zu ermitteln.

Einige Abgasanalysegeräte besitzen eine Rauchgassonde mit Rußmesseinrichtung. Diese Rauchgassonden haben den Vorteil, dass die Rußmesseinrichtung beheizbar ist. Das sorgt für kondensatfreie Rußbilder. Die Messung muss drei Mal ausgeführt werden. Der Mittelwert aus den drei Messungen ergibt dann die ermittelte Rußzahl. Bei allen drei Auswertungen dürfen keine unverbrannten Ölrückstände auf dem Filterpapier sichtbar sein.

CO-Messung an Gasfeuerungsanlagen

Bei atmosphärischen Gas-Kesseln werden die Abgase nur durch den Unterdruck im Kamin abgeleitet. Eine Verengung oder Verstopfung des Abgasweges würde dazu führen, dass Abgase in den Heizraum gelangen und so die Gesundheit der Hausbewohner gefährden. Aus diesem Grund muss der gesamte Abgasweg auf Durchgängigkeit hin überprüft werden. Weiterhin muss der CO- und O2-Gehalt im Abgas bestimmt werden. Da das Abgas über die Strömungssicherung mit Raumluft gemischt wird und so verwirbelt ist, erfolgt eine Analyse des Abgases über den gesamten Abgasrohr-Querschnitt. Dazu wird eine Mehrlochsonde verwendet. Sie weist eine Reihe mit Bohrungen auf, um die CO-Konzentration über den ganzen Durchmesser des Abgasrohres aufzunehmen.

O2-Ringspaltmessung

Diese Messung wird bei raumluftunabhängigen Geräten wie zum Beispiel Brennwertfeuerstätten durchgeführt. Es wird ermittelt, ob Abgase in die Verbrennungsluft gelangen und somit die Verbrennungsqualität und den sicheren Betrieb der Anlage beeinträchtigen. Als Indiz für eine Vermischung der Verbrennungsluft mit Abgas gilt, wenn der O2-Gehalt im Ringspalt zwischen Abgasrohr und äußerem Rohr kleiner als 20,5 % ist.

Ein weiteres Indiz für eine Vermischung kann ein erhöhter CO-Gehalt im Ringspalt sein. Für die Ringspaltmessung sollte eine Ringspalt-Mehrlochsonde verwendet werden, um den gesamten Querschnitt des Ringspalts erfassen zu können.

Eine Übersichtstabelle über erforderliche Messungen je nach Kesseltyp finden Sie online unter www.shk-profi.com(Siehe Archiv: SHK 6/09, dieser Beitrag).