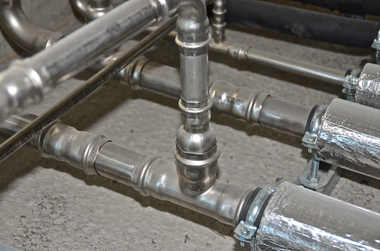

Sichtinstallation im Hotel

Hohe Anforderung an die Umsetzung

Das Meininger Hotel East Side Gallery wurde im neuen Stadtviertel am Berliner Ostbahnhof errichtet. Ungewöhnlich ist das Gebäude durch seine Gestaltung in den Aufenthaltsbereichen – diese sind geprägt von einer Sichtinstallation der Haustechnik. Die Anforderungen an die Montage, unter anderem der Sanha- Rohrleitungssysteme für Trinkwasser, Heizung und Kühlung, waren dadurch noch höher als in anderen Objekten.

In direkter Nachbarschaft zur East Side Gallery, einer bemalten 1,3 km langen Teilstrecke der ehemaligen Berliner Mauer, entstand das fünfte Meininger Hotel in Berlin. Der Neubau, mit einer Bruttogeschossfläche von 6.000 m², wurde als gestaffeltes Gebäude mit unterschiedlichen Höhen realisiert. Ein Teil wurde mit zehn Vollgeschossen ausgeführt, ein weiterer mit sieben. Das Hotel verfügt über 235 Zimmer mit 830 Betten, die sich gut ausgestattet mit TV und gratis W-LAN präsentieren. Zur Beheizung wurde eine Fernwärme-Übergabestation im Untergeschoss installiert.

Installation nicht verstecken

Alle öffentlichen Bereiche befinden sich im Erdgeschoss des Gebäudes. Dazu zählen Lobby, Lounge, Frühstücksraum und Bar sowie die für Meininger Hotels typische Gästeküche und Gamezone. Die Graffiti-Kunst der East Side Gallery wurde für das gestalterische Konzept des Hotels aufgegriffen. Dies umfasst auch die Zimmer, die mit lebhaften Zeichnungen punkten, sowie die Farbgestaltung der Flure mit Zitaten. Als Ergänzung dazu ist die Sichtinstallation in den öffentlichen Räumlichkeiten im Erdgeschoss zu sehen – sie prägt den Charakter des Hotels in besonderer Weise.

Dies setzt eine äußerst anspruchsvolle TGA-Planung voraus: Durch die dreidimensionale Sicht konnten die Verläufe aller Einzelgewerke besser beurteilt und bei Bedarf angepasst werden. Immerhin galt es, neben der Lüftung auch Trinkwasser, Heizung, Kühlung sowie Sprinkler und Elektroleitungen unter der Decke anzuordnen. Der Anspruch an die Ausführung ist bei der permanent sichtbaren Installation ungleich höher als bei der üblichen Einbauart, bei der die Rohrtrassen und Leitungen zum Beispiel hinter abgehängten Decken verschwinden.

Bei der Umsetzung wurde sowohl bei der Wahl der Systeme als auch bei der Verarbeitung auf hohe Qualität gesetzt. Hier zahlte sich aus, dass die KDH Energie-Versorgungstechnik GmbH mit Sanha (www.sanha.com) zusammenarbeitete. Bauleiter Torsten Tiedtke erläutert: „Die KDH nutzt die hochwertigen Rohrleitungssysteme zusammen mit dem Werkzeug von Sanha. Damit stellen wir sicher, dass unsere Arbeit gut und schnell vonstattengeht.“

Vorteile durch „combipress“

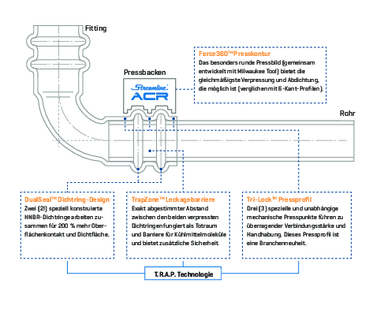

Bei der Installation der Gewerke Heizung, Kälte, Trinkwasser wurden rund 4.800 m Rohr und ca. 12.000 Formstücke verarbeitet. Um bei jedem einzelnen Schritt eine ordnungsgemäße Verarbeitung zu erzielen, konnten die Handwerker auf die Vorteile von „combipress“ von Sanha bauen: Die Verarbeitung der Rohre und Fittings wird dabei durch die Eigenschaften Werkzeugkompatibilität, Gleithaftung (Push & Stay) und „Unverpresst undicht“ wesentlich vereinfacht, die Verarbeitungssicherheit wird gesteigert. Vorhandene Werkzeuge mit unterschiedlichen Original-Presskonturen (V, M und SA) lassen sich bis einschließlich 54 mm problemlos verwenden. Für größere Dimensionen können die Originalkonturen SA und M genutzt werden. Für den Handwerker bedeutet dies beim Verpressen eine leichtere Handhabung und mehr Sicherheit, denn durch die Werkzeugkompatibilität sind Schaden verursachende Verwechslungen von Pressbacken auf der Baustelle faktisch ausgeschlossen.

Schritt für Schritt zu sicheren Verbindungen

Bei der Installation von dauerhaft dichten, form- und längskraftschlüssigen Verbindungen sind in jedem Fall weitere Aspekte zu beachten. Grundsätzlich gilt Folgendes: Die Rohrenden müssen sauber und im Bereich der Einstecktiefe frei von Beschädigungen sein. Bei der Ablängung von Edelstahlrohren ist mit einer niedrigen Schnittgeschwindigkeit des Sägeblattes zu arbeiten, damit eine Sensibilisierung des Materials durch Erwärmung verhindert wird. Außerdem darf das Sägeblatt oder Schneidrad vorher nicht für unlegierte Eisenwerkstoffe verwendet worden sein. Dann folgt das sorgfältige Entgraten des Rohrendes. Es wird mit Hilfe einer Schablone eine wasserfeste Markierung auf dem Rohrende angebracht. Anschließend wird der Sitz des Dichtrings im Pressfitting geprüft bzw. auf Schmutz und Beschädigungen begutachtet.

Nun wird das Fitting auf das Rohrende geschoben, wobei die richtige Position anhand der Markierung kontrolliert wird. Erst dann erfolgt das eigentliche Verpressen mit der passenden Pressbacke. Ein nachträgliches Ausrichten von verpressten Komponenten ist bei diesem System nicht zulässig. Ebenso muss sichergestellt sein, dass nur regelmäßig gewartete Presswerkzeuge – nach Vorgabe des Herstellers – eingesetzt werden. Ihr Zustand muss technisch einwandfrei sein. Für die Dimensionen von 12 bis 35 mm werden Pressbacken genutzt, für die Größen 42 bis 108 mm kommen Pressschlingen und Zwischenbacken zum Einsatz. Auch hier ist besonders auf den korrekten Sitz im Presswerkzeug zu achten, die Pressschlinge muss eng am Fitting anliegen.

Bei allen Installationen ist der erforderliche Leitungsabstand von den Wänden sowie der Mindestabstand zwischen zwei Pressstellen zu beachten, damit der Werkzeugeinsatz problemlos erfolgen kann. Sanha liefert dazu entsprechende Skizzen und Tabellen, auch für den Platzbedarf des Werkzeugs. Des Weiteren sind die Befestigungsabstände und die zulässigen Biegeradien der Rohre von Bedeutung, wobei das Warmbiegen von Edelstahl- bzw. C-Stahl-Rohren nicht erlaubt ist.

Erfahrungen

Jeder Verarbeiter hatte neben der Einhaltung der Montagerichtlinien jede Pressung mit seiner persönlichen Pressnummer zu kennzeichnen. Bei der Druckprüfung wurde dann ein zweites Zeichen angebracht. Auf diese Weise entstand eine Installation, bei der kaum Nachbesserungen erforderlich waren. Die akribische Planung, die genaue Umsetzung sowie die vertrauensvolle Zusammenarbeit führten zu einem guten Ergebnis innerhalb des prognostizierten Zeitfensters. In Sachen Trinkwasserhygiene setzten die Verantwortlichen mit „NiroSan“ auf hochwertigen Edelstahl, für die Kälte bzw. Heizung wählte man das Komplettsystem „NiroTherm“. Die Sichtinstallation konnte durch die leichte Verarbeitung – Stichwort „combipress“ – in der gewünschten Qualität eingebaut werden.

Der sensible Bereich der Trinkwasserinstallation wurde mit dem Edelstahl-Rohrsystem „NiroSan“ umgesetzt. Es besteht aus Pressfittings mit einer Formteildichtung aus EPDM und den optimal darauf abgestimmten Systemrohren. Alle Pressfittings werden aus den Werkstoffen 1.4404 (für die Formteile) und 1.4408 (für die Gewindeteile, in Edelstahlfeinguss) gefertigt. Der Werkstoff 1.4404 enthält mindestens 2,3 % Molybdän und weist einen geringeren Kohlenstoffanteil als der konventionelle Werkstoff 1.4401 auf. Damit überzeugt er durch seine deutlich höhere Korrosionsresistenz. Das Produktportfolio umfasst die Dimensionen von 15 bis 108 mm, als maximaler Betriebsdruck wird 16 bar angegeben. „NiroSan“ punktet durch seine flexiblen Einsatzmöglichkeiten bis hin zum Biegen, was durch das Herstellverfahren mit WIG-Schweißung und der daraus resultierenden homogenen und flexiblen Schweißnaht sehr viel besser möglich ist.

Für die Bereiche Kühlung und Heizung wurde das Sanha-System „NiroTherm“ genutzt. Dies geht auf eine Vorgabe des Generalunternehmers zurück, der für diese Anwendungen C-Stahl ausschließt. Das Rohrleitungssystem besteht aus Edelstahl-Pressfittings mit einer schwarzen Formteildichtung aus EPDM (Ethylen-Propylen-Dien-Kautschuk) und Edelstahlrohren nach DIN EN 10312 aus dem Werkstoff Nr. 1.4301. „NiroTherm“ bietet eine sinnvolle, qualitativ äußerst hochwertige und dabei wirtschaftliche Alternative zu geschlossenen Systemen aus herkömmlichen Werkstoffen, denn es lassen sich damit oftmals hohe Arbeitskosten für eine aufwendige Isolierung gegen Feuchte einsparen. „NiroTherm“-Pressfittings sind außen zusätzlich zur Systembezeichnung durch einen roten Punkt gekennzeichnet.