Pressen statt löten

Neue Regeltechnik fürs ZDFIm laufenden Betrieb wurden beim Zweiten Deutschen Fernsehen (ZDF) in Mainz an über 1200 Induktionsplatten die zum kombinierten Heizen/Kühlen notwendige Regeltechnik ausgetauscht. Die reibungslose und schnelle Umsetzung war dabei allerdings nur möglich, weil sämtliche Baugruppen in der Werkstatt vorgefertigt und dann in Pressverbindungstechnik in die Heiz- und Kühlkreisläufe eingebunden wurden.

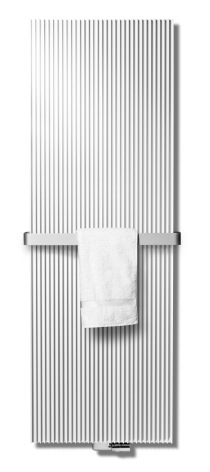

Als das Senderbetriebsgebäude des ZDF auf dem Mainzer Lerchenberg vor rund einem Vierteljahrhundert in Betrieb genommen wurde, war das dort eingesetzte Temperierkonzept mit gekoppelter Heiz-/Kühlfunktion über Induktionsplatten in den 850 Räumen ausgesprochen innovativ. Weil aber selbst an der besten Technik der Zahn der Zeit nagt und speziell bei wassergeführten Anlagen – wie hier – Verkalkung immer häufiger zu Funktionsstörungen führt, mussten jetzt alle pneumatischen Sequenzventile sowie die zugehörigen Rohrabschnitte ausgetauscht werden.

Rein quantitativ schon eine Aufgabe, die Norbert Ahles vom Technischen Gebäudemanagement des ZDF und die ausführenden Fachhandwerker des SHK-Betriebes Käuffer & Co. vor allem vor organisatorische Herausforderungen stellte: An 1200 Induktionsplatten die veralteten Ventile und Leitungsabschnitte demontieren, dieselbe Anzahl neuer Baugruppen – mit motorisierten Regel-Kugelhähnen sowie Vorlauf/Rücklauf für den Heiz- und den Kühlkreislauf –

vormontieren und sie gewissermaßen Just-in-time bei laufendem Bürobetrieb unter äußerst beengten Platzverhältnissen zu installieren, verlangte eine sehr genaue Personalplanung sowie ein überdurchschnittlich hohes Maß an Koordination der jeweiligen Arbeitsschritte.

Über 20 000 Verpressungen

Vor allem aber, so Norbert Ahles, erzwangen diese Rahmenbedingungen den Einsatz von Produkten aus einem Systemverbund sowie in der Verarbeitung die Pressverbindungstechnik, denn wirtschaftlich musste sich die Sanierungsmaßnahme schließlich auch noch darstellen lassen: „1200 vormontierte Baugruppen mit ihren Bögen, Leitungsabschnitten und Verschraubungen für die motorisierten Regel-Kugelhähne bedeuten weit über 20 000 Rohrverbindungen. Die alle zu löten, hätte jeden Zeit- und Kostenrahmen gesprengt.“

Zudem wäre spätestens bei der Integration der Baugruppen in das Leitungssystem Löten schlichtweg unmöglich gewesen: Da in allen Räumen des Senderbetriebsgebäudes wie üblich weitergearbeitet wurde, mussten sich die SHK-Fachhandwerker förmlich zwischen Tische und Schränke quetschen, um an die Heizkörper zu gelangen. Und die waren zu allem Überfluss auch noch zusätzlich durch Verkleidungen und Düsenkästen verbaut, die nicht demontiert werden konnten.

Mit dem kompakten Akku-Presswerkzeug „Pressgun 4B“ von Viega (www.viega.com) war es hingegen möglich, selbst unter diesen Voraussetzungen die Regelgruppen mit entsprechenden Übergangsstücken sicher an die bestehenden Vorlauf- und Rücklaufleitungen aus Schwarzrohr anzubinden. Obermonteur Eduard Höhne, seit über 40 Jahren im SHK-Handwerk tätig und entsprechend erfahren, war dabei vor allem von der Menge der Verpressungen begeistert, die mit der vor einem Jahr neu auf den Markt gebrachten Maschine möglich sind: „Die vom Hersteller versprochenen 60 % mehr Leistung, die der neue Akku (Anm. d. Red.: Lithium-Ionen) haben soll, sind in der Praxis tatsächlich messbar. Bei den hier üblichen Rohrdurchmessern, überwiegend von 15 bis 28 mm, kann mit dem Presswerkzeug den ganzen Tag gearbeitet werden, ohne dass der Akku aufgeladen oder ausgewechselt werden muss.“

Hinzu kommen gerade in einer solchen Installationsumgebung die Sicherheitsfunktionen der „Pressgun“, schildert Höhne einen weiteren Vorteil: „Die Auslöseverzögerung, die definierte Zwangsverpressung und der automatische Rücklauf des Presswerkzeugs sind insbesondere an solchen Stellen – nur schwer zu erreichen und später kaum noch visuell kontrollierbar – ein Garant, dass jede Verpressung wie vorgesehen abläuft und nach korrektem Abschluss definitiv dicht ist.“