Kupfer komplett wiederverwendbar

Recycling entscheidet über Ökobilanz beim Bauen

Nachhaltiges Wirtschaften erfordert die ökologische Bewertung eines Bauteils über seinen kompletten Lebenszyklus hinweg. Dabei trägt die Wiederverwendbarkeit eines Produktes oder Werkstoffs am Ende seiner Nutzung maßgeblich zu einer positiven – oder natürlich auch negativen – Ökobilanz bei. Bezogen auf die technische Gebäudeausrüstung im Allgemeinen und die Hausinstallation im Besonderen ist Kupfer und seine Legierungen als Rohrleitungswerkstoff aufgrund seiner einfachen, hundertprozentigen Recyclingfähigkeit ideal für die ressourcenschonende Kreislaufwirtschaft.

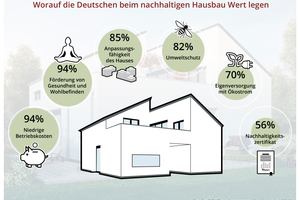

Auf der wegweisenden Rio-Konferenz von 1992 wurde erstmals das Leitbild einer nachhaltigen und zukunftsgerechten globalen Entwicklung formuliert. Dafür sind die wirtschaftlichen und sozialen Verhältnisse im 21. Jahrhundert mit der Sicherung der natürlichen Lebensgrundlagen in Einklang zu bringen. Dieses „grüne“ Bewusstsein setzt sich gerade auch in der Bau- und Wohnungswirtschaft immer stärker durch, sowohl im öffentlichen und gewerblichen wie im privaten Bereich.

Der Aufbau möglichst geschlossener Kreisläufe für Roh- und Werkstoffe ist dabei essentieller Bestandteil nachhaltigen Wirtschaftens. Für die Einstufung eines neuen Gebäudes als „Green Building“, hierzulande durch die „Deutsche Gesellschaft für Nachhaltiges Bauen“ (DGNB), sind Umwelterklärungen des Typs III für die beim Bau verwendeten Materialien erforderlich. Dabei handelt es sich um von unabhängigen Instituten erstellte Öko-Bilanzen eines Bauprodukts. Die absolute Zahl entsprechend zertifizierter „Green Buildings“ ist zwar noch recht gering, ihre Zuwachsraten hingegen umso beeindruckender: Von 2016 bis 2019 ist beispielsweise bei Neubauten und Renovierungen von gewerblichen „Green Buildings“ ein Anstieg von 30 % zu verzeichnen.

Recycling durch neue Norm stärker gewürdigt

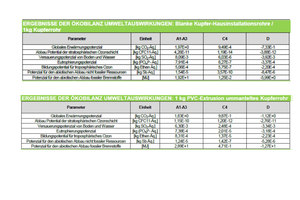

Wie aber lässt sich ein in der Bauwirtschaft eingesetztes Produkt ökologisch bilanzieren? In der EU regelt das unter anderem die Norm EN 15804. Sie beschreibt die Phasen, welche im Lebenszyklus eines Produktes für dessen „Öko-Zeugnis“ berücksichtigt werden – die „Environmental Product Declaration“ (EPD). Basis einer jeden EPD ist die zertifizierte Ökobilanz des jeweiligen Produkts, sein „Life Cycle Assessment“ (LCA). Ende Oktober 2019 wurden wichtige Änderungen der Norm veröffentlicht, die insbesondere die Wiederverwendbarkeit von Produkten und deren Werkstoffen am Ende des Lebenszyklus würdigen.

Für die Erstellung der EPD verwendet die Norm DIN EN 15804 einen modularen Ansatz über den gesamten Lebenszyklus eines Produkts hinweg: Herstellung (Modul A), Nutzung (Modul B), Abbau (Modul C) und Recycling (Modul D). Bislang freiwillig, ist das letzte Modul D in der neuen Fassung der Norm nun obligatorisch. Vorteile, aber auch Belastungen, die sich aus dem Recycling von Produkten am Ende ihres Lebenszyklus ergeben, fließen nun in deren Ökobilanz mit ein. Damit ist die überarbeitete Norm ein Schlüsselelement zur Unterstützung einer umweltverträglichen Kreislaufwirtschaft im Bausektor. Entsprechend ausgestellte EPDs erleichtern Bauherren und Planern die „Qual der Wahl“ der nachhaltigsten Materialien. Das verschafft bestimmten Bauprodukten, beispielsweise Rohrleitungsanlagen aus Kupfer für Heizungs- und Sanitär-Installationen sowie für Klimaanlagen, einen gewichtigen Vorteil. Denn: Das Buntmetall inklusive seiner verschiedenen Legierungen ist quasi „unendlich“ und in gleichbleibender Qualität wiederverwendbar.

Life-Cycle-Maßnahmen der Kupfer-Industrie

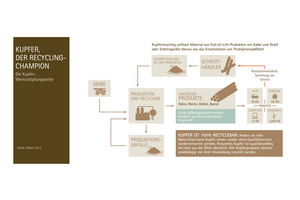

Die Kupfer-Industrie sieht sich vor diesem Hintergrund als Vorreiter einer nachhaltigen Industriepolitik. Daher hat sie umfangreiche Ökobilanzanalysen (LCAs) zur Gewinnung von Kupfer, der Produktion von Kupferkathoden und Halbzeug, wie beispielsweise Rohre, an den europäischen Produktionsstätten durchführen lassen. Die umweltrelevanten Parameter sind dabei das Treibhauspotenzial, vor allem also der Ausstoß an klimaschädlichen Gasen wie CO2, sowie der Bedarf an Primärenergie.

Der Abbau und die Verhüttung der Rohmaterialien (Erze, Schrott) wirken sich durch den hohen energetischen Aufwand und den Verbrauch abiotischer Ressourcen am meisten auf die Umwelt aus. Durch den Einsatz moderne Technologien werden heutzutage Erze aber bereits weitaus effizienter abgebaut als früher: Es wird deutlich weniger Energie eingesetzt, bei gleichzeitig höherer Ausbeute. Im Bergbau erstmals gewonnenes Kupfer wird dabei als Primärkupfer bezeichnet, das aus Schrotten recycelte ist so genanntes Sekundärkupfer. Zwischen beiden besteht allerdings keinerlei qualitativer Unterschied. In Europa beispielsweise produzieren die Hersteller absolut reine Kupferkathoden bereits zu 100 % aus „Schrott“ – weltweit sicherlich noch eher die Ausnahme. Das aber zeigt, welches Potenzial in diesem Werkstoff steckt.

Die Vorteile des Recyclings liegen auf der Hand: Bei Sekundärkupfer entfällt der energetische Aufwand für Abbau, Transport und Aufbereitung der Erze. Zudem braucht es für das Einschmelzen des Kupferschrotts nur einen Bruchteil der Energie, die für Gewinnung aus Konzentraten benötigt wird. Das entspricht einem bis zu 85 % geringeren Energiebedarf als bei der Produktion von Primärkupfer und kann bis zu 7.500 t CO2 einsparen.

Recycling: Größte Kupfermine der Welt

Dass Kupfer und seine Legierungen bei gleichbleibend hoher Qualität beliebig oft wiederverwertet werden kann, ermöglicht die „Elektrolytische Raffination“, die edle und unedle Verunreinigungen restlos beseitigt. In Deutschland kann auch deswegen bereits mehr als die Hälfte des jährlichen Bedarfs an Kupfer aus recyceltem Material gedeckt werden.

Die Recycling-Rate wird allgemein definiert als das Verhältnis der eingesetzten Menge an Sekundärkupfer zur gesamten Kupferproduktion. Diese Rate liegt seit Jahren bei rund 45 Prozent für die Kathodenproduktion. Das spiegelt jedoch nicht die „wahre“ Recycling-Rate wider: Wegen des globalen Wirtschaftswachstums ist der Bedarf an Kupfer ständig höher als der Rückfluss an Sekundärkupfer. Aufgrund der langen Lebenszyklen der Kupferprodukte gelangen diese jedoch oft erst nach einer großen Zeitspanne der Produktnutzung wieder in den Kupferkreislauf zurück. Ein Dach aus Kupfer wird frühestens nach 60 bis 80 Jahren erneuert; Heizungs- und Trinkwasser-Installationen können sogar bis zu über 100 Jahren bestehen.

Geht man von einer durchschnittlichen Nutzungsdauer von 35 Jahren für alle kupfernen Erzeugnisse aus, muss man die Produktion an Primärkupfer, also dem aus Minen neu gewonnenen Metall, vor 35 Jahren zugrunde legen. Das ergibt dann eine „echte“ Recycling-Rate von etwa 80 %.

Wie effizient das Wiederverwenden im Sinne einer nachhaltigen Kreislauf-Wirtschaft ist, zeigt dieses Beispiel: Im Bergbau müssen bis zu 200 Tonnen Gestein bewegt werden, um eine Tonne Kupfer zu gewinnen – aus Elektronikschrott gewinnt man die gleiche Menge schon aus 14 Tonnen. Übrigens lassen sich aus einer Tonne Kupfer bis zu 50 Heizungsanlagen oder 125 Klimaanlagen anbinden bzw. verrohren. Mit Fug und Recht kann also das Recyceln als größte Kupfermine der Welt bezeichnet werden!

Ökobilanz wird von Recycling bestimmt

Die Wiederverwendbarkeit eines Werkstoffs wirkt sich gravierend auf die Ökobilanz des damit erzeugten Produktes aus. Das zeigt die Umwelterklärung des Typs III (EPD) für eine Rohrleitung aus reinem Kupferrohr. Die „Gutschrift“ an GWP beim Recycling-Potential (Modul D) springt ins Auge: Sie beträgt 0,733 kg CO2äq das entspricht ca. 37 % dessen des Produktionsstadiums (Module A1 bis A3) mit 1,93 kg CO2äq. Ein eindrucksvoller Beleg, wie wichtig die Wiederverwertung ist und welchen hohen Beitrag Kupfer für eine Dekarbonisierung der Wirtschaft leistet.

Fazit

Die Ökobilanz eines Produkts wird durch seine Herstellung, aber auch maßgeblich von seiner Wiederverwendbarkeit geprägt. Bei Betrachtung des kompletten Lebenszyklus „Cradle to Cradle“ (siehe Kasten) eines bestimmten Werkstoffs oder Bauteils ist daher dessen Recycling mehr und mehr ein entscheidendes Kriterium für Bauherren und Planer. Kupfer lässt sich 100-prozentig wiederverwenden, und das bei stets gleichbleibender Qualität. Das macht es zum idealen Werkstoff für „Green Building“ und eine nachhaltige Kreislaufwirtschaft. Insbesondere junge Bauherren achten verstärkt auf dieses ökologische Leistungsmerkmal, so dass es sich aus Handwerkersicht ideal als verstärkendes Verkaufsargument beispielsweise für höherwertige Heizungs- und Sanitär-Installationen eignet.

Von der Wiege bis zur Wiege?

Ganz im Sinne eines nachhaltigen Wirtschaftens kommt der Betrachtung eines Bauprodukts „Von der Wiege bis zur Wiege“ eine immer größere Bedeutung zu. Das gilt insbesondere für gewerbliche und öffentliche Bauprojekte, zunehmend aber auch für ökologisch denkende private Bauherren. Dieses unter dem englischen Namen „Cradle to Cradle“ geläufige Prinzip geht über das bekanntere „Cradle to Grave“ (Von der Wiege bis ins Grab) deutlich hinaus.

Letztere Methode bilanziert die ökologischen Auswirkungen eines Produktes, aber auch eines kompletten Gebäudes, von der Herstellung über die Nutzung bis zur Verschrottung, also über den kompletten Lebenszyklus. Am Ende entscheidet sich dann, welche Teile des Produkts als Abfall enden und welche wiederverwendet werden können.

Der Ansatz „Cradle to Cradle“ hingegen strebt die komplette Wiederverwertung an: Organische Stoffe, beispielsweise Kunststoffe, müssen komplett kompostier- oder recycelbar sein. Anorganische, wie Metalle, müssen zu 100 % wiederverwendet werden können. Die Philosophie kann zusammengefasst so beschrieben werden: Ein Produkt muss im Sinne nachhaltigen Wirtschaftens gut sein, und nicht nur weniger schlecht.

Nach diesem auch C2C genannten Konzept hergestellte Produkte erkennt man an der entsprechenden Zertifizierung. Der Werkstoff Kupfer erfüllt die C2C-Kriterien geradezu idealtypisch, da das Material nach der Nutzungsdauer zu 100 % erneut verwendet werden kann. Kupfer wird nämlich nicht verbraucht, sondern gebraucht.