Wärmerückgewinnung

in Feinbäckerei

Wärmetauscher bringen Einsparung

in Feinbäckerei

In den Öfen von Bäckereien entstehen beim Backen hohe Temperaturen, die durch Wärmerückgewinnung Einsparpotentiale bieten. Die Feinbäckerei Schulte hat ihre Produktionsanlagen mit Abgaswärmetauschern ausrüsten lassen. Trotz hoher Investitionskosten sind die Erfahrungen positiv – bereits nach ca. 2 Jahren hatte sich der Umbau amortisiert.

Die Feinbäckerei Schulte sieht sich in der Verantwortung, ressourcenschonend zu produzieren. Daher wurde auch bei dem Umbau der Backstraßen 2011/2012 die Wärmerückgewinnung ins Spiel gebracht. Die Empfehlung des SHK-Betriebs Hagenhoff, der mit der Planung und Umsetzung beauftragt war, zielte auf die Nutzung der Abgase durch Wärmetauscher aus dem Hause NET, einem Unternehmen der Raab-Gruppe.

Durchlaufbacköfen

Die hohen Temperaturen in den Backöfen, die Auslastung und das daraus resultierende Einsparpotenzial ergaben, dass der Einsatz der modernen Technik zwar eine höhere Investition erfordere, eine Amortisation aber nach nur vier Jahren zu erwarten sei. Die Wirtschaftlichkeitsabrechnung war Teil des Förderantrags. Conrad-Werner Schulte als verantwortlicher Geschäftsführer entschied sich für die Umsetzung der Maßnahme, die rund 220.000 € kostete und durch die KfW gefördert wurde.

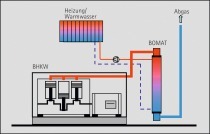

In der Bäckerei werden vier Durchlaufbacköfen genutzt, ein fünfter Ofen soll erneuert und dann ebenfalls integriert werden. Sie werden jeweils durch spezielle Brenner angefahren. Zusätzlich befinden sich zwei Gas-Brennwertkessel mit je 730 kW und ein älterer Gebläsekessel mit 700 kW in Betrieb. Letzterer soll in Kürze ausgetauscht werden. Diese Wärmeerzeuger dienen der Grundversorgung und der Abdeckung der Spitzenlast für die Gebäudebeheizung und für die Warmwasserbereitung im Gesamtobjekt.

An allen Brennern wurden vorab die Abgastemperatur, Abgasmassenstrom sowie die Laufzeiten über einen längeren Zeitraum gemessen. Auch die zulässigen Druckverluste wurden in Zusammenarbeit mit dem Brennerhersteller ermittelt.

Einsatz der Abgaswärmetauscher

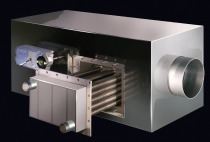

Jeweils 2 NET-Wärmetauscher wurden an den Backstraßen 2, 3 und 4 vorgesehen. Für den Ofen 5 sah das Konzept 3 weitere vor, 1 Gerät ordnete der Planer dem Gebläsekessel zu. Zum Einsatz kamen NET-Rippenrohrwärmetauscher vom Typ RB, die entsprechend der erfassten Daten an den jeweiligen Brenner angepasst wurden. Ihre Wärmeleistung beträgt zwischen 20 und 58 kW, insgesamt erbringen die 10 Geräte eine Leistung von 346 kW. Die Wärmetauscher, sowohl das Gehäuse als auch die Rippenrohre, wurden aus Edelstahl gefertigt. In der Standardausführung ist das Gehäuse mit Mineralwolle und Blechmantel isoliert. Wasser durchströmt die Rippenrohre und entzieht dem Abgas, das maximal 350 °C heiß sein darf, die Wärme. Die Vor- und Rücklauftemperaturen werden in der Regel mit 70/60 °C angegeben. Das Abgas wird auf Werte um ca. 110 °C abgekühlt, das Kondensat abgeführt. Die wasserseitige Anbindung erfolgt über Verschraubungen mit Innengewinde zwischen ½ und 1 Zoll.

Die Wärmetauscher wurden auf die Nennweite der Abgasführung ausgelegt, wobei die Abgasanlagen durch den Einsatz von Formteilen und Rohren leicht angepasst wurden. Jeder Wärmetauscher ist mit einem integrierten Tauchrohr für den Temperaturfühler versehen. Außerdem gehört zu jedem Gerät ein Abgas-Bypass für den sicheren Betrieb und ein Stellantrieb. Dazu kommen Laderegler, die die Wärmezuführung zum Pufferspeicher überwachen. Dieser fasst 13.600 l. Zwischen 530.000 und 560.000 kWh werden pro Jahr über den Pufferspeicher direkt dem Fertigungsprozess zugeführt. So wird beispielsweise die Menge von 100 t Schokolade permanent flüssig gehalten.

Aus Platzgründen entschieden sich Bauherr und Planer, die Wärmetauscher auf dem Flachdach in wetterfesten Boxen zu installieren. Damit sind sie für die jährliche Reinigung und ggfs. Wartung leicht zugänglich. Das ausziehbare Register mit den Rippenrohren lässt sich problemlos mit Wasser reinigen. Durch die Ausgliederung aus dem Produktionsbereich wird eine Verschmutzung des sensiblen Bereichs unterbunden.

Steuerung und Überwachung

Ergänzt wird die Anlage mit Ladekreisreglern von NET. Sie bewirken, dass immer ein angepasster Wärmeträgerstrom gefördert wird. Damit wird eine optimale Schichtung des Pufferspeichers erreicht. Dazu werden die Werte der Temperaturfühler im Wärmetauscher und im Pufferspeicher verarbeitet. Falls der Pufferspeicher keine Wärme mehr aufnehmen kann, wird der Bypass-Stellantrieb aktiv und die heißen Abgase werden am Register des Wärmetauschers vorbei durch den Bypass geleitet. Dies dient der Sicherheit der Anlage, wird bei entsprechender Auslegung aber kaum benötigt.

Um die Anlage zu überwachen und das Ergebnis der Wärmetauscher nachzuvollziehen, hat die Fa. Hagenhoff einen Datenlogger bzw. geeichte Wärmemengenzähler integriert. So werden die Temperaturen und Ausgangszustände der Ladekreisregler gespeichert. Damit ist eine kontinuierliche Auswertung möglich.

Fazit

Die Feinbäckerei Schulte hat durch den Einsatz der Abgaswärmetauscher ein großes Einsparpotenzial genutzt. Die Prognose über die Wärmemenge, die zurückgewonnen und erneut der Produktion zugeführt werden kann, hat sich im Betrieb bestätigt, die Amortisation ist sogar schon nach ca. 2 Jahren eingetreten. Neben der Einsparung des Energieträgers Gas erzielt man auch eine CO2-Reduktion in Höhe von 110 t im Jahr.

Backtradition seit 1884 – die Feinbäckerei Schulte wird inzwischen in der vierten Generation betrieben. Heute stellt sie rund 10.000 t Feingebäck jährlich her. Produktion, Lager und Verwaltung finden Platz auf einem 30.000 m² großen Betriebsgelände. Das Unternehmen beschäftigt 350 Mitarbeiter, die im 3-Schicht-Betrieb tätig sind. Ziel ist es, kontinuierlich Premiumqualität zu liefern, die mit handwerklicher Tradition einhergeht. Bewährte Rezepturen, hochwertige Zutaten und schonende Verarbeitung kennzeichnen die Produkte. Im Bereich Blätterteig hat sich Schulte bereits als Marktführer etabliert. Komponenten wie Fruchtfüllungen oder Makronenmassen werden selbst hergestellt.